Garantir les performances dans les applications de mélange à haute viscosité

Dans les processus de mélange industriels impliquant des fluides à haute viscosité, l'étanchéité fiable constitue une exigence fondamentale. Les conditions dynamiques dans de tels systèmes — caractérisées par un couple accru, des contraintes de cisaillement intenses et des pressions variables — peuvent rapidement dégrader les mécanismes d'étanchéité conventionnels. Choisir le type d'étanchéité approprié sceau de l'agitateur n'est pas seulement une question de choix des composants ; c'est une décision stratégique qui a un impact direct sur la durée de vie des équipements, l'efficacité des processus et les coûts de maintenance. Pour les installations traitant des adhésifs, des polymères, des pâtes alimentaires ou des formulations cosmétiques, un jointage efficace devient essentiel pour réduire les temps d'arrêt et garantir la qualité des produits.

Compréhension des exigences du mélange à haute viscosité

Caractéristiques du processus et défis opérationnels

Les processus de mélange à haute viscosité impliquent souvent des agitateurs fonctionnant lentement sous une charge importante. La résistance à l'écoulement exercée par les substances visqueuses exerce une contrainte mécanique accrue sur les arbres et les composants associés, notamment les joints. Lorsque l'agitateur tourne, ces fluides denses génèrent des forces radiales et axiales pouvant provoquer une défaillance prématurée des joints conventionnels. En outre, le processus de mélange s'effectue souvent à des températures et des pressions élevées, ajoutant une complexité supplémentaire au système d'étanchéité.

La présence de contaminants ou d'abrasifs dans le milieu peut également contribuer à l'usure mécanique, tandis qu'une mauvaise dissipation de la chaleur dans des environnements visqueux peut accélérer la dégradation thermique des matériaux des joints d'étanchéité. Dans de telles conditions, l'utilisation d'un joint standard sans adaptation entraîne des remplacements fréquents et des arrêts imprévus.

Rôle du joint d'agitateur dans l'intégrité du procédé

La sceau de l'agitateur agit comme une barrière entre le milieu procédé et l'environnement extérieur, empêchant les fuites de produit et la contamination. Dans les applications à haute viscosité, maintenir cette barrière devient de plus en plus difficile en raison de la résistance du fluide et des exigences élevées en couple. Un joint efficace sceau de l'agitateur contient non seulement le produit, mais tolère également les désalignements, les vibrations et les mouvements axiaux dynamiques de l'arbre.

En outre, un joint sceau de l'agitateur améliore la sécurité du produit, réduit les pertes énergétiques et facilite la conformité aux normes industrielles, en particulier dans les industries alimentaires, pharmaceutiques et chimiques où l'hygiène et le confinement sont cruciaux.

Facteurs clés lors du choix d'un joint d'agitateur

Type et configuration du joint

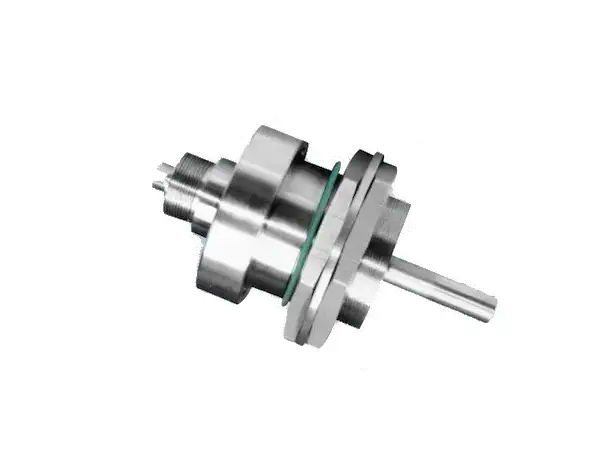

Sélectionner le type approprié de sceau de l'agitateur constitue la base d'un système d'étanchéité fiable. Les configurations courantes incluent les joints mécaniques simples, les joints mécaniques doubles et les joints fendus. Pour les applications à haute viscosité, les joints mécaniques doubles avec fluides de barrière pressurisés sont souvent privilégiés en raison de leur protection accrue contre les fuites et leur capacité à supporter des charges élevées.

Les joints d'agitateur de type cartouche sont également populaires car ils sont livrés pré-assemblés et pré-testés, réduisant ainsi les erreurs d'installation. Leur modularité et les éléments de conception intégrés améliorent l'alignement et réduisent les risques au démarrage dans les applications exigeantes.

Le choix des matériaux corrects pour les faces du joint — tels que le carbure de silicium ou le carbure de tungstène — garantit une résistance à l'abrasion et à la déformation thermique. L'utilisation de ressorts robustes et de goupilles anti-rotation peut améliorer davantage la durabilité sous contrainte constante.

Compatibilité des matériaux et résistance thermique

Les garnitures d'agitateur doivent être fabriquées à partir de matériaux compatibles avec le fluide du procédé. Des élastomères tels que le Viton ou l'EPDM, ainsi que des composants métalliques comme l'acier inoxydable ou l'alliage Hastelloy sont couramment utilisés, en fonction des exigences en matière de résistance chimique. Les procédés à haute viscosité génèrent souvent de la chaleur par friction, la stabilité thermique est donc un facteur critique supplémentaire.

Les garnitures exposées à des températures élevées peuvent nécessiter des systèmes de refroidissement supplémentaires ou des fluides barrières spécialement conçus. Sans une gestion thermique adéquate, les garnitures peuvent se fissurer, se déformer ou même échouer complètement, en particulier lors d'un mélange à couple élevé prolongé.

Pratiques optimales pour l'installation et l'entretien

Précision lors de l'installation

Une installation correcte des garnitures d'agitateur est essentielle pour des performances à long terme. Même la garniture la plus avancée peut échouer si elle est mal alignée, trop serrée ou installée sur un arbre endommagé. Suivre les spécifications du fabricant et utiliser des outils calibrés peuvent considérablement améliorer le taux de réussite des installations initiales.

Les contrôles préalables à l'installation devraient inclure des mesures de battement de l'arbre, une inspection visuelle des surfaces d'étanchéité, ainsi que la vérification de tous les composants associés. Lubrifier les faces d'étanchéité lorsque cela est recommandé peut prévenir les dommages dus au frottement à sec pendant le démarrage.

Former le personnel aux bonnes pratiques d'installation et conserver une documentation pour chaque système d'étanchéité permet d'établir des méthodes optimales et d'éviter les erreurs répétitives.

Planification de la maintenance et surveillance prédictive

La durée de vie d'un joint d'agitateur dépend non seulement du paramétrage initial, mais également d'une maintenance et d'une surveillance continues. La mise en place d'horaires d'inspection réguliers permet de détecter précocement les signes d'usure tels que des fuites mineures, des bruits inhabituels ou des vibrations.

Les technologies de maintenance prédictive, telles que les capteurs de vibration et les sondes de température, peuvent fournir des données en temps réel pour anticiper la défaillance des joints avant qu'elle ne provoque des perturbations opérationnelles. Dans les environnements à haute viscosité, ces technologies deviennent particulièrement utiles, car l'usure des joints peut progresser plus rapidement sous des conditions extrêmes.

Maintenir un stock de pièces de rechange critiques et disposer de plans de réfection des joints réduit le temps d'arrêt et améliore le temps de réponse en cas d'urgence.

Améliorations de conception pour les applications visqueuses

Systèmes de lavage et fluides de barrière

L'une des stratégies les plus efficaces pour améliorer les performances des joints d'agitateur est l'utilisation de systèmes de lavage et de fluides de barrière appropriés. Dans les joints mécaniques doubles, les fluides de barrière agissent comme un milieu de refroidissement et de lubrification entre les faces des joints, réduisant le frottement et prolongeant la durée de vie des joints.

Pour le mélange à haute viscosité, ces fluides doivent être soigneusement sélectionnés afin d'éviter toute contamination croisée avec le produit. Les systèmes de soutien des joints pressurisés empêchent également l'entrée du produit dans l'interface d'étanchéité, minimisant ainsi le bouchage ou le durcissement des matériaux visqueux près du joint.

L'optimisation du débit, de la pression et de la température du système de barrière garantit des performances constantes, en particulier lors de cycles de fonctionnement prolongés.

Protection contre le fonctionnement à sec et systèmes de sécurité

Les joints d'agitateur sont sujets à des défaillances s'ils fonctionnent à sec, en particulier dans les procédés visqueux où le fonctionnement à sec peut ne pas être immédiatement évident. L'installation de dispositifs de protection contre le fonctionnement à sec, tels que des capteurs de débit ou des interrupteurs de pression, peut arrêter automatiquement le mélangeur ou déclencher des alarmes en cas de conditions anormales.

L'intégration de joints de secours et de chambres de confinement améliore davantage la sécurité, notamment dans les procédés impliquant des matières inflammables ou toxiques. Ces systèmes permettent d'isoler les points de défaillance et de réduire les risques pour l'environnement et le personnel.

Applications industrielles et tendances en matière d'utilisation

Secteur de l'alimentation et des boissons

Dans l'industrie alimentaire, les joints d'agitateurs sont couramment utilisés dans des processus impliquant des sauces, des sirops ou des produits à base de crème. Ces applications exigent des joints de qualité sanitaire résistants à la corrosion, aux variations de température ainsi qu'à l'accumulation de produit.

Les ingrédients à haute viscosité représentent un défi pour les conceptions traditionnelles de joints. L'utilisation de systèmes de joints d'agitateurs hygiéniques, souvent compatibles avec le nettoyage en place (CIP), est devenue une norme pour garantir l'intégrité des produits et la conformité réglementaire.

Fabrication d'adhésifs et de polymères

Les adhésifs, les produits d'étanchéité et les polymères impliquent des matériaux extrêmement visqueux pouvant durcir ou s'agglomérer près des interfaces d'étanchéité. Dans ces cas, les joints d'agitateurs avec un haut couple admissible, des conceptions autonettoyantes et des géométries de surface avancées offrent une meilleure résistance.

L'utilisation de joints à lèvres ou de joints conçus pour fonctionner dans des environnements à pression inversée assure une performance prolongée, même en cas d'exposition à des produits chimiques agressifs et à des cycles de fonctionnement continus.

Choisir le bon partenaire en matière de joints

Valeur de la consultation d'experts

La collaboration avec des spécialistes des étanchéités qui comprennent les subtilités des applications à haute viscosité peut réduire considérablement les défaillances liées aux joints. Ces experts peuvent aider à l'audit des processus, recommander des configurations optimisées de joints et proposer des solutions personnalisées adaptées aux besoins spécifiques de chaque secteur industriel.

Leur connaissance des évolutions technologiques en matière de matériaux et des normes internationales garantit que chaque sélection de joint d'agitateur répond à la fois aux exigences opérationnelles et aux obligations réglementaires.

Notre force distinctive dans les solutions d'étanchéité sur mesure

Contrairement aux fournisseurs standard de joints, notre équipe propose des systèmes de joints pour agitateurs adaptés, spécialement conçus pour des environnements complexes et à haute viscosité. Nous mettons l'accent sur les essais de performance, la validation des matériaux et le support technique afin d'aider nos clients à réduire les temps d'arrêt et à prolonger la durée de vie de leurs équipements.

Grâce à un stock important et à des capacités de livraison rapides, nous garantissons la livraison des composants d'étanchéité au moment souhaité, aidant ainsi nos clients à atteindre leurs objectifs de production sans interruption.

FAQ

Quel est le meilleur type de joint pour agitateur destiné au mélange à haute viscosité ?

Les joints mécaniques doubles sont souvent le meilleur choix pour le mélange à haute viscosité, grâce à leur capacité à supporter la pression, le couple et à contrôler les fuites. Ils permettent également l'utilisation de fluides barrières qui réduisent le frottement et la génération de chaleur.

Comment un fluide barrière améliore-t-il la performance des joints d'agitateur ?

Les fluides de barrière agissent comme un refroidisseur et un lubrifiant entre les faces d'étanchéité, empêchant la surchauffe et réduisant l'usure. Ils aident également à bloquer l'entrée du fluide de process dans la chambre d'étanchéité, en particulier dans les configurations à double joint.

Quels sont les signes courants de défaillance d'un joint d'agitateur ?

Les fuites visibles, les bruits inhabituels, les vibrations de l'arbre et les températures de fonctionnement élevées sont des signes fréquents. Une surveillance régulière permet de les détecter tôt et d'éviter une panne catastrophique du matériel.

Les joints d'agitateur peuvent-ils être personnalisés pour des processus spécifiques ?

Oui, les joints d'agitateur peuvent être adaptés aux besoins spécifiques de chaque industrie. Des facteurs tels que la viscosité du produit, l'exposition aux produits chimiques, la pression et les exigences d'hygiène peuvent être pris en compte grâce à des matériaux personnalisés, des conceptions de faces adaptées et des systèmes de support.

Table des Matières

- Garantir les performances dans les applications de mélange à haute viscosité

- Compréhension des exigences du mélange à haute viscosité

- Facteurs clés lors du choix d'un joint d'agitateur

- Pratiques optimales pour l'installation et l'entretien

- Améliorations de conception pour les applications visqueuses

- Applications industrielles et tendances en matière d'utilisation

- Choisir le bon partenaire en matière de joints

-

FAQ

- Quel est le meilleur type de joint pour agitateur destiné au mélange à haute viscosité ?

- Comment un fluide barrière améliore-t-il la performance des joints d'agitateur ?

- Quels sont les signes courants de défaillance d'un joint d'agitateur ?

- Les joints d'agitateur peuvent-ils être personnalisés pour des processus spécifiques ?