Améliorer la durabilité des systèmes d'étanchéité dans les environnements pétrochimiques

Dans les conditions exigeantes des raffineries pétrochimiques, il est essentiel de maintenir l'intégrité du systèmes de fermeture . Les joints doivent résister à l'exposition à des produits chimiques agressifs, à des températures extrêmes et à des pressions élevées. Le choix, l'installation et l'entretien appropriés des joints sont fondamentaux pour garantir la fiabilité opérationnelle et réduire les temps d'arrêt. Cet article explore les bonnes pratiques pour assurer une longue durée de vie aux joints pour joint utilisés dans les installations pétrochimiques, en mettant l'accent sur les facteurs influençant leurs performances et les mesures pratiques pour prolonger leur durée de vie.

Comprendre l'importance des joints dans les usines pétrochimiques

Rôle des joints dans le traitement pétrochimique

Les joints constituent la barrière principale empêchant les fuites de substances dangereuses, protégeant à la fois les équipements et le personnel. Dans les usines pétrochimiques, les joints permettent de contenir des fluides volatils, des produits chimiques corrosifs ainsi que des gaz sous haute pression. Des joints efficaces réduisent les risques de contamination environnementale, de dommages matériels et d'arrêts coûteux. Leur performance influence directement la sécurité de l'usine et son efficacité opérationnelle.

Les joints utilisés dans des applications de scellement sont souvent confrontés à des produits chimiques agressifs, des matières abrasives et des conditions de fonctionnement variables. Par conséquent, il est essentiel de bien comprendre l'environnement opérationnel afin de choisir la bonne technologie de joint et les matériaux appropriés.

Défis auxquels sont confrontés les systèmes d'étanchéité

Les systèmes d'étanchéité dans les usines pétrochimiques font face à plusieurs défis, notamment la dégradation chimique, les cycles thermiques, l'usure mécanique et les fluctuations de pression. L'exposition aux hydrocarbures, aux acides et aux solvants peut détériorer les matériaux des joints au fil du temps, entraînant des fuites. L'expansion et la contraction thermiques peuvent compromettre le positionnement des joints, tandis que les particules abrasives peuvent éroder les surfaces d'étanchéité.

En outre, les erreurs d'installation et une maintenance inappropriée accélèrent la défaillance des joints. Ces facteurs rendent essentiel l'adoption d'une approche globale englobant le choix des matériaux, l'optimisation de la conception, les meilleures pratiques d'installation et les inspections régulières.

Choix des Joints pour Applications Pétrochimiques

Considérations sur les Matériaux des Joints

Le choix du matériau approprié pour les joints dans les usines pétrochimiques est fondamental pour leur longévité. Des matériaux tels que le PTFE, des élastomères comme le Viton et l'EPDM, ainsi que des joints métalliques sont couramment utilisés en raison de leur résistance chimique et de leurs propriétés mécaniques.

Les joints en PTFE offrent une excellente résistance à de nombreux produits chimiques, mais peuvent manquer de flexibilité dans certaines conditions. Les joints élastomères offrent une bonne capacité d'étanchéité et une grande élasticité, mais doivent être choisis avec soin en fonction de leur compatibilité chimique. Les joints métalliques, notamment les joints spirales ou à anneau, offrent une résistance élevée à la température et à la pression, mais peuvent nécessiter une installation précise.

La compréhension de l'environnement chimique et des conditions de fonctionnement est essentielle pour sélectionner le matériau de joint adapté, qui allie durabilité et performance.

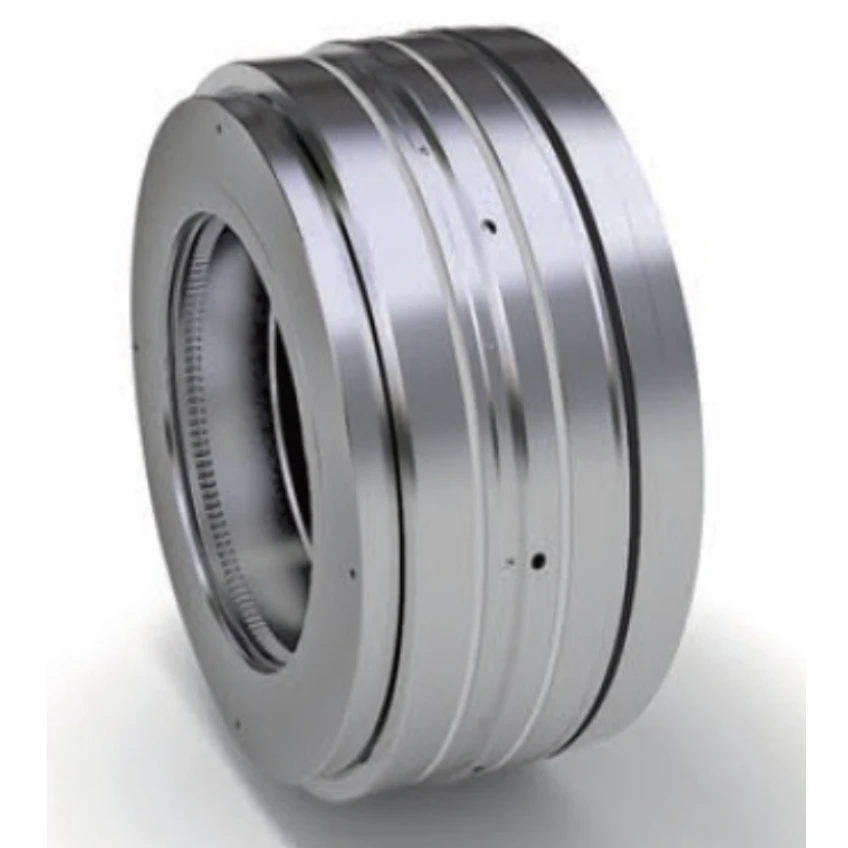

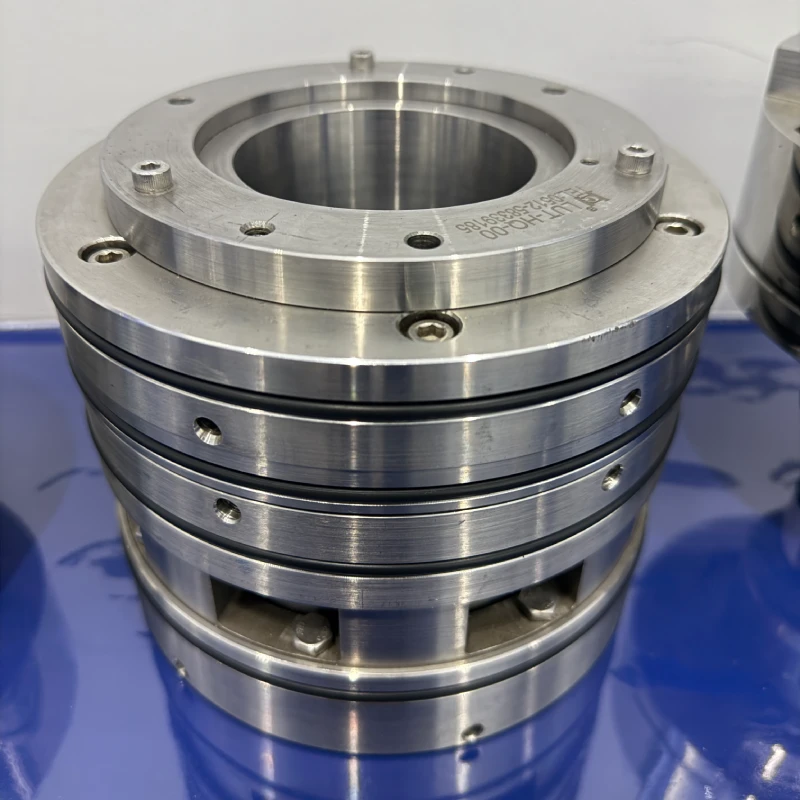

Conception et compatibilité des joints

La conception des joints influence également leurs performances. Les joints simples, doubles ou cartouches présentent chacun des avantages et des limites selon les spécificités de l'application. Les joints mécaniques doubles, par exemple, constituent une barrière supplémentaire contre les fuites et sont souvent privilégiés dans les zones à risque élevé des usines pétrochimiques.

La compatibilité avec des équipements tels que pompes, compresseurs et vannes doit être évaluée afin de garantir un bon ajustement et un fonctionnement optimal. Une géométrie adéquate des faces d'étanchéité et une conception appropriée du ressort contribuent à une répartition uniforme de la charge et réduisent l'usure prématurée.

Pratiques d'installation pour une performance optimale des joints d'étanchéité

Importance de l'Installation Professionnelle

Même le meilleur joint ne pourra pas bien fonctionner s'il n'est pas installé correctement. Une installation professionnelle garantit que les joints sont correctement positionnés, sans déformation ni dommage. L'utilisation d'outils calibrés et le respect des recommandations du fabricant permettent d'éviter des problèmes tels que le désalignement ou la compression irrégulière.

Avant l'installation, il est essentiel de nettoyer les surfaces d'étanchéité et d'inspecter l'équipement pour détecter tout signe d'usure ou de dommage. L'utilisation d'un lubrifiant, lorsque cela est approprié, facilite la prévention du fonctionnement à sec au démarrage, protégeant ainsi les faces du joint ainsi que l'équipement.

Ajustements environnementaux et opérationnels

Ajuster les conditions de fonctionnement pendant et immédiatement après l'installation d'un joint peut prolonger sa durée de vie. Une augmentation progressive de la pression et de la température réduit les contraintes sur les nouveaux joints. La surveillance des vibrations et l'alignement correct des équipements tournants contribuent également à maintenir l'intégrité des joints.

La maîtrise des facteurs environnementaux tels que la poussière et l'humidité autour des points d'étanchéité empêche la contamination susceptible de provoquer de l'abrasion ou de la corrosion.

Stratégies de maintenance pour prolonger la durée de vie des joints

Inspection et surveillance régulières

Des inspections programmées permettent de détecter précocement l'usure des joints, les fuites ou la dégradation des matériaux. Des contrôles visuels, une analyse des vibrations et l'utilisation d'imagerie thermique sont des méthodes de surveillance efficaces. Une intervention rapide empêche que de petits problèmes ne se transforment en pannes coûteuses.

L'utilisation de technologies de surveillance d'état peut fournir des données en temps réel, permettant une maintenance prédictive et réduisant ainsi les arrêts non planifiés.

Procédures de réparation et de remplacement

La décision de réparer ou de remplacer les joints est cruciale. Les dommages mineurs peuvent être réparables, mais souvent le remplacement constitue le choix le plus sûr pour garantir la sécurité de l'installation. Maintenir un stock des joints couramment utilisés permet un remplacement rapide, minimisant ainsi les interruptions d'exploitation.

La documentation relative aux performances des joints et à leur historique de maintenance appuie l'amélioration continue et une prise de décision éclairée pour les futurs choix de joints.

Avantages liés à l'adoption de technologies de jointage avancées

Bénéfices apportés par les matériaux et conceptions innovants

Les progrès réalisés dans les matériaux des joints, tels que les composites fluoropolymères et les élastomères haute performance, offrent une meilleure résistance chimique et thermique. Les nouvelles conceptions de joints visent à réduire le frottement, améliorer l'alignement des faces et accroître la tolérance aux fluctuations de pression.

L'intégration de ces innovations dans les usines pétrochimiques permet de réduire les taux de fuite et la fréquence des interventions de maintenance, contribuant ainsi aux économies de coûts et aux objectifs de durabilité.

Expertise et solutions spécifiques à l'entreprise

Les entreprises spécialisées dans les solutions d'étanchéité pétrochimiques proposent souvent des conceptions personnalisées adaptées aux besoins spécifiques des usines. Leur expertise permet de garantir que les joints utilisés répondent non seulement aux normes industrielles, mais les dépassent.

Cette approche optimise les performances de l'usine, renforce la sécurité et offre un soutien fiable face aux défis d'entretien et techniques en cours.

FAQ

Quels facteurs influencent le plus la durée de vie des joints dans les usines pétrochimiques ?

Plusieurs facteurs affectent la longévité des joints, notamment la compatibilité chimique, les extrêmes de température, les variations de pression ainsi que l'usure mécanique. Le choix approprié des matériaux et les bonnes pratiques d'installation sont essentiels pour atténuer ces effets.

À quelle fréquence les joints dans les usines pétrochimiques devraient-ils être inspectés ?

La fréquence des inspections dépend des conditions de fonctionnement et de l'importance critique de l'équipement étanche. Généralement, des inspections visuelles régulières une fois par mois ainsi que des contrôles complets pendant les arrêts de maintenance planifiés sont recommandés.

Les joints peuvent-ils être réparés ou doivent-ils toujours être remplacés lorsqu'ils sont endommagés ?

De légers dommages aux joints peuvent parfois être réparés, mais le remplacement est généralement recommandé pour maintenir les normes de sécurité et de performance. Conserver un stock de joints de rechange permet de minimiser les temps d'arrêt.

Quelles innovations améliorent la technologie des joints dans l'industrie pétrochimique ?

Les progrès concernant les matériaux des joints, comme les composites fluoropolymères et les élastomères améliorés, ainsi que les nouveaux designs de joints réduisant le frottement et supportant mieux la pression, sont des innovations clés qui augmentent la durée de vie et la fiabilité des joints.

Table des Matières

- Améliorer la durabilité des systèmes d'étanchéité dans les environnements pétrochimiques

- Comprendre l'importance des joints dans les usines pétrochimiques

- Choix des Joints pour Applications Pétrochimiques

- Pratiques d'installation pour une performance optimale des joints d'étanchéité

- Stratégies de maintenance pour prolonger la durée de vie des joints

- Avantages liés à l'adoption de technologies de jointage avancées

-

FAQ

- Quels facteurs influencent le plus la durée de vie des joints dans les usines pétrochimiques ?

- À quelle fréquence les joints dans les usines pétrochimiques devraient-ils être inspectés ?

- Les joints peuvent-ils être réparés ou doivent-ils toujours être remplacés lorsqu'ils sont endommagés ?

- Quelles innovations améliorent la technologie des joints dans l'industrie pétrochimique ?