Systèmes d'étanchéité pour environnements stériles et sensibles à la pression

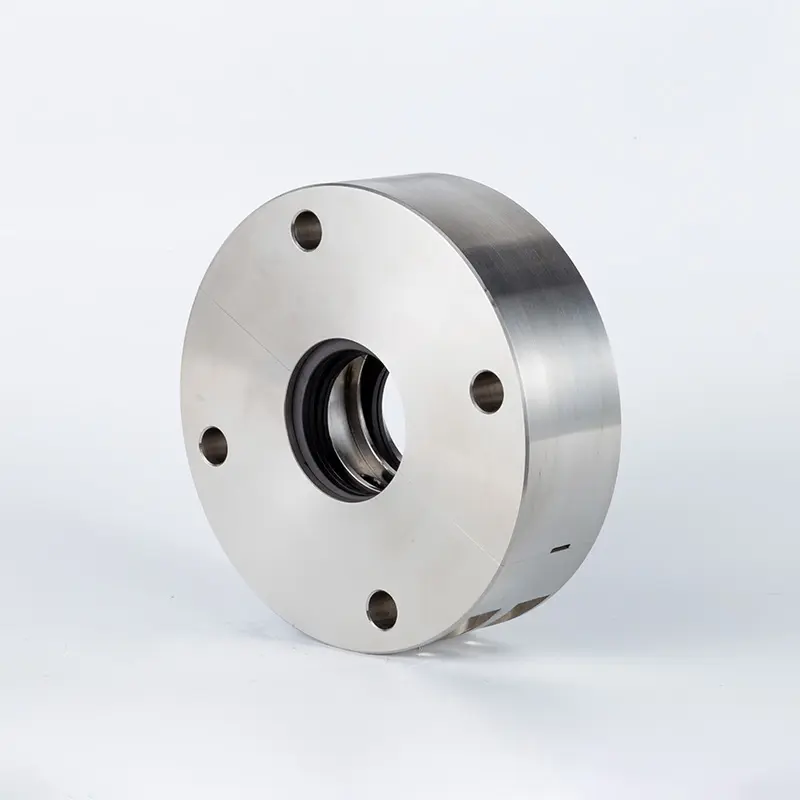

Les bioréacteurs fonctionnent dans des conditions hautement contrôlées, où stérilité, équilibre de pression et efficacité de l'agitation doivent coexister de manière transparente. Parmi les composants essentiels permettant d'atteindre cet équilibre se trouve le sceau de l'agitateur , qui agit à la fois comme barrière physique et comme système d'étanchéité dynamique dans des environnements biochimiques sensibles. Lorsqu'il s'agit de cultures vivantes, de milieux pharmaceutiques ou de processus fermentatifs, il est crucial de sélectionner et d'entretenir un système d'étanchéité haute performance sceau de l'agitateur ne peut être surestimée. Ces joints doivent résister à des contraintes mécaniques, chimiques et thermiques sévères tout en assurant une contamination nulle, ce qui rend les défis uniques et multiples dans les systèmes de bioréacteurs.

Exigences environnementales spécifiques des bioréacteurs

Exigences relatives à la pression, à la température et à la stérilité

Les bioréacteurs fonctionnent souvent sous des pressions positives et négatives selon l'étape de fermentation ou de production. Ces variations créent des mouvements axiaux fréquents ainsi que des déviations de l'arbre pouvant compromettre les interfaces d'étanchéité. Les sceau de l'agitateur doivent rester fonctionnels à travers les cycles de pression sans laisser d'écoulement ou de perte de produit.

Les fluctuations de température, généralement pendant les processus de stérilisation en place (SIP) et de nettoyage en place (CIP), peuvent provoquer une dilatation et une contraction des composants d'étanchéité. Cela rend la sélection des matériaux et la stabilité thermique particulièrement importantes. En outre, la préservation de la stérilité pendant les opérations et les cycles de nettoyage exige l'utilisation de joints résistants à l'intrusion microbienne et capables de supporter des chocs thermiques répétés.

Compatibilité avec les milieux biologiques

Les milieux biologiques utilisés dans les bioréacteurs sont souvent riches en protéines, enzymes et composés sensibles. Ces substances peuvent avoir tendance à s'agglutiner, cristalliser ou se dégrader au niveau de l'interface du joint. Si un sceau de l'agitateur laisse pénétrer ou retient du produit, cela peut entraîner des risques de contamination ou la formation de biofilms, deux situations inacceptables dans les environnements régis par les BPF (Bonnes Pratiques de Fabrication).

Les joints doivent également éviter de libérer des particules ou de laisser s'écouler des substances dans le lot. Par conséquent, sceau de l'agitateur les matériaux doivent être conformes à la FDA et souvent certifiés selon des normes telles que la classe USP VI ou des normes similaires. Tout compromis en matière de compatibilité peut affecter le rendement du produit et la conformité réglementaire.

Défis mécaniques et opérationnels des joints d'agitation

Désalignement de l'arbre et couple d'agitation

Dans les grands bioréacteurs, la déviation et le désalignement de l'arbre sont presque inévitables en raison de la hauteur du récipient et des forces impliquées dans le mélange. Ces contraintes mécaniques peuvent entraîner une charge inégale sur le joint d'agitation, provoquant une usure prématurée des faces ou une défaillance du joint.

Les joints d'agitation doivent s'adapter à cette variabilité mécanique grâce à des caractéristiques telles que des soufflets flexibles, des faces flottantes ou des systèmes de roulements intégrés qui maintiennent le joint stable en mouvement. Le couple généré par des milieux biologiques épais ou des processus formant de la mousse peut davantage solliciter les faces du joint, nécessitant des conceptions renforcées pour la résistance aux charges.

Fonctionnement à sec et lubrification insuffisante

L'une des causes les plus courantes de défaillance des joints d'agitateur est le fonctionnement à sec. Dans les bioréacteurs, cela peut survenir lors d'opérations à faible remplissage, d'interruptions imprévues de lot, ou de séquences de démarrage incorrectes. Sans lubrification, les faces des joints peuvent surchauffer rapidement, entraînant des fissures, des rayures, voire une défaillance catastrophique.

Pour atténuer ce risque, les systèmes de joints incluent souvent des orifices de rinçage, des fluides de barrière ou des mécanismes de protection contre le fonctionnement à sec. Choisir un joint d'agitateur capable de supporter brièvement un fonctionnement à sec ou équipé de matériaux autoréglants offre une protection supplémentaire dans les environnements critiques de procédé.

Limitations liées aux matériaux et à la conception dans les applications de bioréacteurs

Dégradation des matériaux et incompatibilité chimique

Les processus de nettoyage des bioréacteurs impliquent l'utilisation de produits chimiques agressifs tels que des solutions caustiques, des acides et de l'acide peroxyacétique. Avec le temps, ces substances peuvent dégrader les élastomères, provoquer le gonflement des joints ou endommager les composants métalliques du joint d'agitateur. Cela entraîne une perte d'étanchéité et un risque accru de contamination.

Le choix de joints fabriqués à partir de matériaux résistants aux produits chimiques tels que Kalrez, EPDM ou PTFE, ainsi que des métaux comme l'Hastelloy ou le titane, peut prolonger la durée de vie utile et réduire la fréquence de remplacement. Toutefois, la compatibilité des matériaux doit toujours être vérifiée par rapport aux agents de nettoyage spécifiques et aux milieux biologiques afin d'éviter toute dégradation imprévue.

Enjeux dans le choix des faces d'étanchéité

Les matériaux des faces d'étanchéité doivent offrir une interface à faible friction tout en résistant à la stérilisation, à l'exposition chimique et au colmatage biologique. Les combinaisons courantes incluent le carbone associé au carbure de silicium ou la céramique associée au carbure de tungstène. Chacune présente des compromis en termes de résistance à l'usure, de compatibilité chimique et de dilatation thermique.

Le choix de la géométrie des faces joue également un rôle. Les faces plates conviennent aux fluides propres, mais peuvent mal fonctionner en cas de pics de pression. Les conceptions en coin ou en spirale améliorent la maintenance du film de fluide, en particulier dans les applications de réacteurs biologiques à faible vitesse et charge élevée. Le bon choix de conception de face influence directement la durée de vie du joint et la fiabilité du processus.

Risques opérationnels et problèmes liés à l'entretien

Inspections des joints peu fréquentes

Dans la production biopharmaceutique, le fonctionnement continu sur de longs cycles est la norme. Cela signifie que les joints des agitateurs doivent souvent fonctionner pendant des semaines ou des mois sans possibilité d'inspection. Malheureusement, cette durée de fonctionnement prolongée peut masquer des défaillances progressives, qui ne sont parfois détectées qu'après une contamination ou une perte de produit.

Pour éviter cela, des joints équipés de ports de surveillance ou de capteurs intelligents peuvent suivre en temps réel les tendances de pression, de température et de fuite. De telles approches basées sur les données facilitent l'identification de l'usure avant qu'elle ne devienne critique, soutenant ainsi les modèles de maintenance prédictive.

Usure des joints pendant les processus de nettoyage

Une exposition répétée à la vapeur haute pression, aux cycles de vide et aux produits chimiques de nettoyage lors des opérations SIP et CIP peut accélérer l'usure des joints. Les cycles thermiques peuvent provoquer le durcissement des élastomères, tandis que l'action mécanique de nettoyage peut éroder les surfaces molles des joints. Si le joint de l'agitateur n'est pas conçu pour résister à ces cycles répétés, ses performances se dégradent rapidement.

L'utilisation de joints spécifiquement conçus pour la compatibilité CIP/SIP garantit une durabilité à long terme. Ces joints disposent généralement de matériaux homologués pour autoclave et d'éléments de conception renforcés qui préservent l'étanchéité même après des centaines de cycles.

Considérations techniques pour les joints de bioréacteur

Conceptions de joints mécaniques simples ou doubles

Les joints mécaniques simples sont souvent plus simples et compacts, mais peuvent s'avérer insuffisants dans les applications exigeantes de bioréacteurs en raison d'une étanchéité limitée. En revanche, les joints mécaniques doubles avec des fluides de barrière sous pression offrent une isolation supérieure et aident à maintenir une interface de joint propre en empêchant la pénétration du milieu.

L'utilisation de doubles joints d'agitateur permet également un meilleur contrôle thermique, en particulier dans les applications impliquant des milieux mousseux, visqueux ou fortement réactifs. Bien qu'ils nécessitent des systèmes d'installation et de support plus complexes, leur fiabilité et leur sécurité justifient l'investissement dans les processus critiques.

Systèmes de support et de surveillance des joints

Le fonctionnement efficace des doubles joints d'agitateur dépend de systèmes de support bien entretenus. Ces systèmes gèrent la pression, la température et la propreté du fluide de barrière. Des variations dans l'un de ces paramètres peuvent compromettre l'efficacité du joint et accroître l'usure.

Les systèmes d'assistance automatisés et les unités de contrôle peuvent simplifier la gestion des fluides de barrière et réduire les risques d'erreurs humaines. Certaines configurations avancées intègrent des capteurs de température et transmettent en temps réel des données aux systèmes de contrôle, déclenchant des alarmes ou des arrêts en cas de détection d'anomalies.

L'importance de l'expertise du fournisseur et de la personnalisation

Conceptions de joints sur mesure pour réacteurs spécialisés

Les configurations des bioréacteurs varient considérablement, allant de petits fermenteurs de laboratoire à de grands récipients destinés à la production industrielle. Chacun présente des défis spécifiques en matière d'étanchéité, rendant les solutions standard insuffisantes dans de nombreux cas. Travailler avec un fournisseur de joints qui comprend la géométrie spécifique du réacteur, le cycle d'exploitation ainsi que les propriétés des milieux utilisés conduit à de meilleurs résultats.

Les solutions d'étanchéité personnalisées pour agitateurs peuvent inclure des mises à niveau de matériaux spécifiques au site, des modifications des dimensions des arbres, ainsi que l'intégration de systèmes de surveillance. Cette approche sur mesure garantit la conformité, améliore les performances et prolonge la durée de service dans des environnements de production complexes.

Formation et assistance technique pour une intégration sans faille

L'installation et l'entretien corrects des joints d'agitateur nécessitent des connaissances spécialisées, en particulier dans les industries réglementées. Former le personnel de l'usine aux meilleures pratiques, au diagnostic des pannes et à l'étalonnage du système permet de maximiser la durée de vie des joints et la disponibilité du procédé.

En outre, la disponibilité d'un support technique en temps réel permet une réponse plus rapide aux problèmes d'étanchéité, réduisant ainsi les pertes de production et assurant la qualité. Un fournisseur compétent fournit non seulement un produit, mais également une solution complète d'étanchéité conçue pour une fiabilité à long terme.

FAQ

Qu'est-ce qui cause la plupart des défaillances des joints d'agitateur dans les bioréacteurs ?

Les causes courantes incluent le fonctionnement à sec, le désalignement de l'arbre, la dégradation chimique des matériaux d'étanchéité, et les contraintes thermiques dues aux cycles CIP/SIP. L'usure mécanique due à une lubrification insuffisante ou à un mauvais montage est également un facteur fréquent.

À quelle fréquence faut-il remplacer les joints d'agitateur dans les applications de bioréacteur ?

La fréquence de remplacement des joints dépend des conditions de fonctionnement et de l'intensité du nettoyage. Des cycles CIP/SIP fréquents ou l'utilisation de milieux abrasifs peuvent nécessiter des inspections plus régulières ainsi qu'un remplacement annuel, tandis que des systèmes bien entretenus peuvent durer plus longtemps.

Les doubles joints mécaniques sont-ils nécessaires pour tous les processus de bioréacteur ?

Pas toujours, mais ils sont fortement recommandés pour les applications à haut risque impliquant des milieux dangereux, la production stérile ou le confinement critique. Les doubles joints d'agitateur offrent une protection supplémentaire contre la contamination et les défaillances liées à la pression.

Quels matériaux sont les plus adaptés pour les joints d'agitateur dans des environnements stériles ?

Des matériaux tels que le PTFE, l'EPDM et le Kalrez pour les élastomères, ainsi que le carbure de silicium ou l'alliage Hastelloy pour les composants rigides, sont couramment utilisés en raison de leur résistance aux produits chimiques, aux températures élevées et à la croissance microbienne.

Table des Matières

- Systèmes d'étanchéité pour environnements stériles et sensibles à la pression

- Exigences environnementales spécifiques des bioréacteurs

- Défis mécaniques et opérationnels des joints d'agitation

- Limitations liées aux matériaux et à la conception dans les applications de bioréacteurs

- Risques opérationnels et problèmes liés à l'entretien

- Considérations techniques pour les joints de bioréacteur

- L'importance de l'expertise du fournisseur et de la personnalisation

-

FAQ

- Qu'est-ce qui cause la plupart des défaillances des joints d'agitateur dans les bioréacteurs ?

- À quelle fréquence faut-il remplacer les joints d'agitateur dans les applications de bioréacteur ?

- Les doubles joints mécaniques sont-ils nécessaires pour tous les processus de bioréacteur ?

- Quels matériaux sont les plus adaptés pour les joints d'agitateur dans des environnements stériles ?