Garantizar el rendimiento en aplicaciones de mezcla de alta viscosidad

En procesos industriales de mezcla que involucran fluidos de alta viscosidad, un sellado confiable es un requisito fundamental. Las condiciones dinámicas en tales sistemas—caracterizadas por un aumento del par, esfuerzos cortantes intensos y presiones fluctuantes—pueden degradar rápidamente los mecanismos de sellado convencionales. Elegir el adecuado sello del agitador no se trata solo de seleccionar componentes; es una decisión estratégica que impacta directamente en la vida útil del equipo, la eficiencia del proceso y los costos de mantenimiento. Para instalaciones que manipulan adhesivos, polímeros, pastas alimentarias o formulaciones cosméticas, el sellado efectivo resulta crítico para minimizar tiempos de inactividad y garantizar la calidad del producto.

Comprensión de las demandas en la mezcla de alta viscosidad

Características del proceso y desafíos operativos

Los procesos de mezcla de alta viscosidad suelen implicar agitadores de movimiento lento que operan bajo cargas significativas. La resistencia al flujo que exhiben las sustancias viscosas genera un mayor esfuerzo mecánico sobre los ejes y componentes asociados, incluidos los sellos. A medida que rota el agitador, estos fluidos densos ejercen fuerzas radiales y axiales que pueden provocar fallos prematuros en sellos convencionales. Además, el proceso de mezcla suele ocurrir bajo temperaturas y presiones elevadas, lo que añade otra capa de complejidad al sistema de sellado.

Los contaminantes o materiales abrasivos presentes en el medio también pueden contribuir al desgaste mecánico, mientras que una mala disipación del calor en entornos viscosos puede acelerar la degradación térmica de los materiales de sellado. En tales condiciones, utilizar un sello estándar sin adaptación a estos factores conduce a reemplazos frecuentes y tiempos de inactividad no planificados.

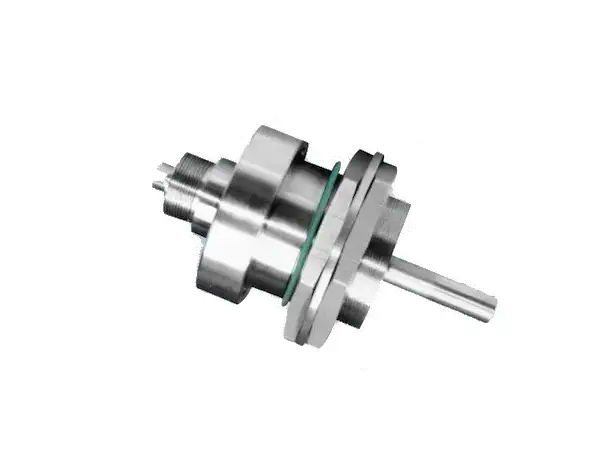

El papel del sello del agitador en la integridad del proceso

La sello del agitador actúa como barrera entre el medio del proceso y el entorno externo, evitando fugas y contaminación del producto. En aplicaciones de alta viscosidad, mantener esta barrera se vuelve cada vez más difícil debido a la resistencia del fluido y las altas demandas de par. Un sello del agitador no solo contiene el producto, sino que también compensa desalineaciones, vibraciones y movimientos axiales dinámicos del eje.

Además, un sello del agitador mejora la seguridad del producto, reduce pérdidas de energía y apoya el cumplimiento de los estándares industriales, especialmente en las industrias alimentaria, farmacéutica y química, donde la higiene y el confinamiento son cruciales.

Factores clave al elegir un sello para agitador

Tipo y configuración del sello

Seleccionar el tipo adecuado de sello del agitador es la base de un sistema de sellado confiable. Las configuraciones comunes incluyen sellos mecánicos simples, sellos mecánicos dobles y sellos divididos. Para aplicaciones de alta viscosidad, los sellos mecánicos dobles con fluidos de barrera presurizados suelen ser preferidos debido a su mayor protección contra fugas y capacidad para soportar cargas elevadas.

Los sellos para agitadores de tipo cartucho también son populares porque vienen preensamblados y preprobados, reduciendo errores durante la instalación. Su modularidad y los elementos integrados en el diseño mejoran el alineamiento y reducen los riesgos durante el arranque en aplicaciones exigentes.

Elegir correctamente los materiales de las caras del sello, como carburo de silicio o carburo de tungsteno, garantiza resistencia a la abrasión y a la deformación térmica. El uso de resortes de alta resistencia y pasadores antirotación puede mejorar aún más la durabilidad bajo esfuerzo constante.

Compatibilidad de materiales y resistencia térmica

Los sellos del agitador deben estar construidos con materiales compatibles con el medio del proceso. Los elastómeros como el Viton o el EPDM, y componentes metálicos como el acero inoxidable o el Hastelloy, son comúnmente utilizados dependiendo de los requisitos de resistencia química. Los procesos de alta viscosidad suelen generar calor por fricción, por lo que la estabilidad térmica es otro factor crítico.

Los sellos expuestos a altas temperaturas del proceso pueden requerir sistemas adicionales de enfriamiento o fluidos de barrera especialmente diseñados. Sin una gestión térmica adecuada, los sellos pueden agrietarse, deformarse o fallar por completo, especialmente bajo mezcla de alto par prolongada.

Prácticas óptimas para la instalación y mantenimiento

Precisión en la Instalación

La instalación correcta de los sellos del agitador es clave para un buen desempeño a largo plazo. Incluso el sello más avanzado puede fallar si está desalineado, sobreatenido o instalado en un eje dañado. Seguir las especificaciones del fabricante y utilizar herramientas calibradas puede mejorar significativamente la tasa de éxito de las instalaciones iniciales.

Las verificaciones previas a la instalación deben incluir mediciones de desviación del eje, inspección visual de las superficies de sellado y verificación de todos los componentes asociados. Lubricar las caras de sellado cuando se recomiende puede prevenir daños por fricción en seco durante el arranque.

Capacitar al personal en las prácticas correctas de instalación y mantener documentación de cada sistema de sellado ayuda a establecer buenas prácticas y evitar errores repetidos.

Planificación del Mantenimiento y Monitoreo Predictivo

La durabilidad del sello del agitador no depende solamente del ajuste inicial, sino también del mantenimiento y monitoreo continuos. Establecer programas de inspección rutinarios ayuda a detectar signos tempranos de desgaste, como fugas menores, ruidos inusuales o vibraciones.

Las tecnologías de mantenimiento predictivo, como los sensores de vibración y las sondas de temperatura, pueden proporcionar datos en tiempo real para anticipar fallos en el sellado antes de que causen interrupciones operativas. En entornos de alta viscosidad, dichas tecnologías resultan especialmente útiles, ya que el desgaste de los sellos puede avanzar más rápidamente bajo condiciones extremas.

Mantener un stock de piezas de repuesto críticas y contar con planes de renovación de sellos reduce el tiempo de inactividad y mejora el tiempo de respuesta en situaciones de emergencia.

Mejoras de Diseño para Aplicaciones Viscosas

Planes de Limpieza y Fluidos de Barrera

Una de las estrategias más efectivas para mejorar el desempeño de los sellos en agitadores es el uso adecuado de planes de limpieza y fluidos de barrera. En sellos mecánicos dobles, los fluidos de barrera actúan como medio refrigerante y lubricante entre las caras del sello, reduciendo la fricción y prolongando su vida útil.

Para la mezcla de alta viscosidad, estos fluidos deben seleccionarse cuidadosamente para evitar contaminación cruzada con el producto. Los sistemas de soporte de sellos presurizados también evitan la entrada del producto en la interfaz de sellado, minimizando la obstrucción o endurecimiento de materiales viscosos cerca del sello.

La optimización del caudal, la presión y la temperatura del sistema de barrera garantiza un rendimiento constante, especialmente durante ciclos de operación prolongados.

Protección contra Funcionamiento en Seco y Sistemas de Seguridad

Los sellos de agitador son propensos a fallar si funcionan en seco, especialmente en procesos viscosos donde el funcionamiento en seco puede no ser inmediatamente evidente. La inclusión de dispositivos de protección contra funcionamiento en seco, como sensores de flujo o interruptores de presión, puede apagar automáticamente el mezclador o activar alarmas cuando surjan condiciones anormales.

La incorporación de sellos de repuesto y cámaras de contención mejora aún más la seguridad, especialmente en procesos que involucran materiales inflamables o tóxicos. Estos sistemas ayudan a aislar los puntos de fallo y reducir los riesgos ambientales y para el personal.

Aplicaciones Industriales y Tendencias de Casos de Uso

Sector de Alimentos y Bebidas

En la industria alimentaria, las juntas agitadoras se utilizan frecuentemente en procesos que involucran salsas, siropes o productos a base de crema. Estas aplicaciones requieren juntas de grado sanitario resistentes a la corrosión, a los ciclos de temperatura y a la acumulación de producto.

Los ingredientes de alta viscosidad representan un desafío para los diseños tradicionales de juntas. El uso de sistemas de sellado higiénicos para agitadores, que suelen ser compatibles con CIP (Clean-In-Place), se ha convertido en un estándar para mantener la integridad del producto y el cumplimiento normativo.

Fabricación de Adhesivos y Polímeros

Los adhesivos, selladores y productos poliméricos implican materiales extremadamente viscosos que pueden endurecerse o solidificarse cerca de las interfaces de sellado. En tales casos, juntas agitadoras con altas capacidades de par, diseños autorlimpiantes y geometrías avanzadas en las caras ofrecen una mayor resistencia.

El uso de sellos con características de raspado o sellos diseñados para operar en entornos de presión inversa garantiza un rendimiento prolongado, incluso bajo exposición a productos químicos agresivos y ciclos de operación continuos.

Elegir al Socio Correcto para los Sellos

Valor de la Consultoría Experta

Colaborar con especialistas en sellado que comprendan las complejidades de las aplicaciones de alta viscosidad puede reducir significativamente los fallos relacionados con los sellos. Estos expertos pueden ayudar en auditorías de procesos, recomendar configuraciones optimizadas de sellos y proporcionar soluciones personalizadas adaptadas a necesidades específicas de la industria.

Su conocimiento sobre las tecnologías avanzadas de materiales y normas internacionales en evolución asegura que cada selección de sello para agitadores cumpla tanto con los requisitos operativos como normativos.

Nuestra Fortaleza Única en Soluciones de Sellado Personalizadas

A diferencia de los proveedores estándar de sellado, nuestro equipo ofrece sistemas de sellado de agitadores personalizados, específicamente diseñados para entornos complejos y de alta viscosidad. Hacemos énfasis en las pruebas de desempeño, validación de materiales y soporte de ingeniería para ayudar a los clientes a reducir el tiempo de inactividad y prolongar la vida útil del equipo.

Con un inventario robusto y capacidades de entrega rápida, garantizamos que los componentes de sellado lleguen cuando sean necesarios, ayudando a los clientes a alcanzar sus metas de producción sin interrupciones.

Preguntas frecuentes

¿Cuál es el mejor tipo de sello de agitador para mezclas de alta viscosidad?

Los sellos mecánicos dobles suelen ser la mejor opción para mezclas de alta viscosidad debido a su capacidad para manejar presión, torque y control de fugas. Además, permiten el uso de fluidos de barrera que reducen la fricción y la generación de calor.

¿Cómo mejora un fluido de barrera el desempeño del sello de agitador?

Los fluidos de barrera actúan como refrigerante y lubricante entre las caras del sello, evitando el sobrecalentamiento y reduciendo el desgaste. También ayudan a bloquear la entrada de fluido de proceso al recinto del sello, especialmente en configuraciones de doble sello.

¿Cuáles son las señales comunes de falla en sellos de agitador?

Las fugas visibles, ruidos inusuales, vibración del eje y temperaturas de operación elevadas son señales comunes. Un monitoreo regular puede ayudar a detectar estos síntomas temprano y prevenir fallos catastróficos del equipo.

¿Se pueden personalizar los sellos de agitador para procesos específicos?

Sí, los sellos de agitador pueden adaptarse a necesidades específicas de la industria. Factores como la viscosidad del producto, exposición química, presión y requisitos de higiene pueden abordarse mediante materiales personalizados, diseños de caras y sistemas auxiliares.

Tabla de Contenido

- Garantizar el rendimiento en aplicaciones de mezcla de alta viscosidad

- Comprensión de las demandas en la mezcla de alta viscosidad

- Factores clave al elegir un sello para agitador

- Prácticas óptimas para la instalación y mantenimiento

- Mejoras de Diseño para Aplicaciones Viscosas

- Aplicaciones Industriales y Tendencias de Casos de Uso

- Elegir al Socio Correcto para los Sellos

- Preguntas frecuentes