Mejorando la durabilidad de los sistemas de sellado en entornos petroquímicos

En las condiciones exigentes de las plantas petroquímicas, mantener la integridad de sistemas de Sellado es fundamental. Los sellos para aplicaciones de sellado deben resistir la exposición a productos químicos agresivos, temperaturas extremas y altas presiones. La selección, instalación y mantenimiento adecuados de los sellos son fundamentales para garantizar la confiabilidad operativa y minimizar el tiempo de inactividad. Este artículo explora las mejores prácticas para lograr una mayor durabilidad en los sistemas de sellos para sellado utilizados en instalaciones petroquímicas, centrándose en los factores que influyen en el rendimiento y en los pasos prácticos para prolongar la vida útil del sello.

Comprender la importancia de los sellos en plantas petroquímicas

Función de los sellos en el procesamiento petroquímico

Los sellos actúan como barreras primarias para prevenir fugas de sustancias peligrosas, protegiendo tanto al equipo como al personal. En las plantas petroquímicas, los sellos ayudan a contener fluidos volátiles, productos químicos corrosivos y gases bajo alta presión. Los sellos eficaces reducen el riesgo de contaminación ambiental, daños en equipos y paradas costosas. Su rendimiento impacta directamente en la seguridad de la planta y en la eficiencia operativa.

Los sellos para aplicaciones de sellado suelen estar expuestos a productos químicos agresivos, materiales abrasivos y condiciones operativas cambiantes. Por lo tanto, es fundamental comprender el entorno de operación para seleccionar la tecnología y los materiales de sellado adecuados.

Desafíos a los que se enfrentan los sistemas de sellado

Los sistemas de sellado en plantas petroquímicas enfrentan varios desafíos, incluyendo degradación química, ciclos térmicos, desgaste mecánico y fluctuaciones de presión. La exposición a hidrocarburos, ácidos y disolventes puede deteriorar los materiales de los sellos con el tiempo, lo que provoca fugas. La expansión y contracción térmica puede comprometer el asiento del sello, mientras que partículas abrasivas pueden erosionar las superficies de sellado.

Además, errores durante la instalación y un mantenimiento inadecuado aceleran la falla del sello. Estos factores hacen imperativo adoptar un enfoque integral que incluya la selección de materiales, optimización del diseño, mejores prácticas de instalación e inspección rutinaria.

Selección de Sellos para Aplicaciones Petroquímicas

Consideraciones de Materiales para Sellos

Elegir el material correcto para sellos en plantas petroquímicas es fundamental para garantizar su durabilidad. Materiales como PTFE, elastómeros como Viton y EPDM, y sellos metálicos son comúnmente utilizados debido a sus propiedades químicas y mecánicas.

Los sellos de PTFE ofrecen una excelente resistencia a una amplia gama de productos químicos, pero pueden carecer de flexibilidad bajo ciertas condiciones. Los sellos elastoméricos ofrecen buena capacidad de sellado y elasticidad, pero deben seleccionarse cuidadosamente en función de la compatibilidad química. Los sellos metálicos, incluidos los enrollados en espiral o de tipo anillo, proporcionan resistencia a altas temperaturas y presiones, pero pueden requerir una instalación precisa.

Comprender el entorno químico y las condiciones de operación es fundamental para seleccionar el material adecuado para el sello, logrando un equilibrio entre durabilidad y rendimiento.

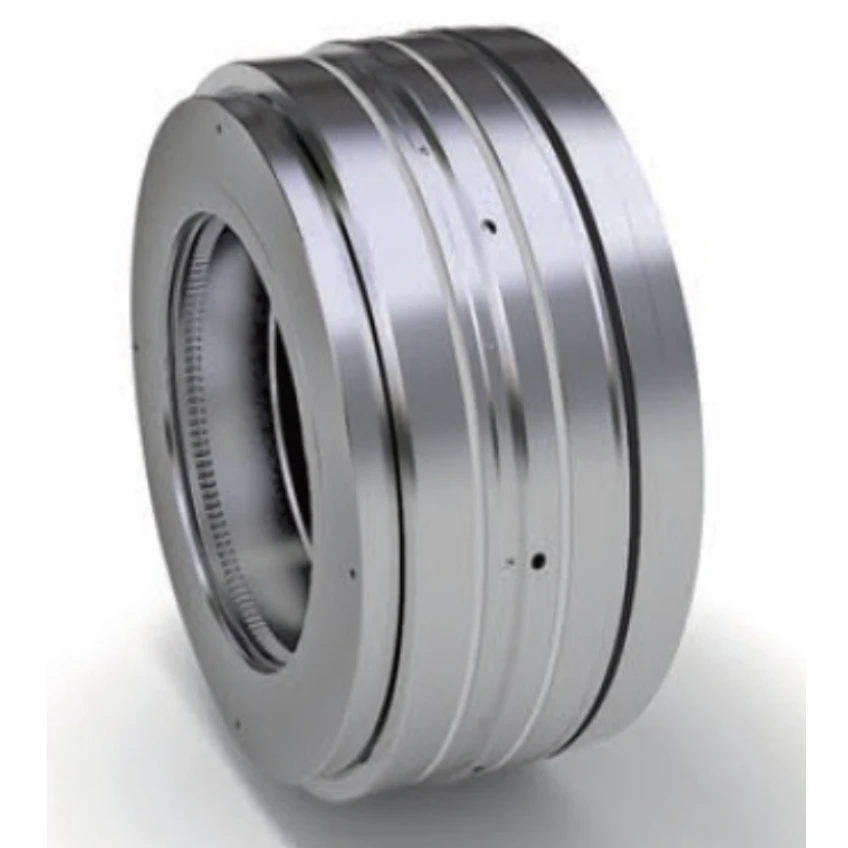

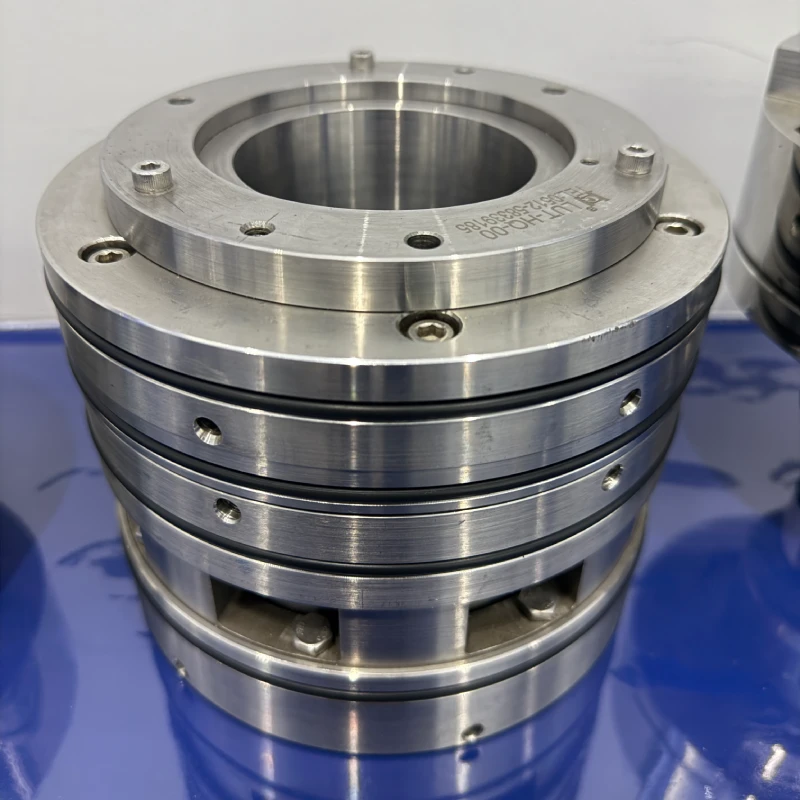

Diseño y compatibilidad del sello

El diseño del sello también influye en su rendimiento. Los sellos sencillos, dobles o cartucho tienen cada uno sus beneficios y limitaciones dependiendo de las especificaciones de la aplicación. Por ejemplo, los sellos mecánicos dobles proporcionan una barrera adicional contra fugas y suelen ser preferidos en áreas de alto riesgo de las plantas petroquímicas.

Se debe evaluar la compatibilidad con equipos como bombas, compresores y válvulas para garantizar un ajuste y funcionamiento adecuados. Una geometría adecuada de las caras de sellado y un diseño correcto del resorte contribuyen a una distribución uniforme de la carga y reducen el desgaste prematuro.

Prácticas de Instalación para un Rendimiento Óptimo de los Sellos

Importancia de la Instalación Profesional

Incluso el mejor sello no podrá funcionar correctamente si no se instala de manera adecuada. Una instalación profesional garantiza que los sellos se asienten correctamente sin distorsión ni daños. El uso de herramientas calibradas y el cumplimiento de las indicaciones del fabricante previenen problemas como desalineaciones y compresión desigual.

Antes de la instalación, es fundamental limpiar las superficies de sellado e inspeccionar el equipo en busca de desgaste o daños. La lubricación, cuando sea apropiada, ayuda a prevenir la operación en seco durante el arranque, protegiendo tanto las caras del sello como el equipo.

Ajustes Ambientales y Operativos

Ajustar las condiciones de operación durante e inmediatamente después de la instalación del sellado puede prolongar su vida útil. Un aumento gradual de la presión y la temperatura reduce el estrés en los nuevos sellos. Monitorear la vibración y asegurar el alineamiento de los equipos rotativos también ayuda a mantener la integridad del sellado.

El control de factores ambientales, como el polvo y la humedad alrededor de los puntos de sellado, evita la contaminación que puede causar abrasión o corrosión.

Estrategias de Mantenimiento para Prolongar la Vida Útil de los Sellos

Inspección y Monitoreo Regulares

Las inspecciones programadas permiten la detección temprana del desgaste de los sellos, fugas o degradación del material. Las revisiones visuales, el análisis de vibraciones y la termografía son métodos efectivos de monitoreo. La intervención oportuna evita que problemas menores se conviertan en fallos costosos.

El uso de tecnologías de monitoreo de condiciones puede proporcionar datos en tiempo real, permitiendo un mantenimiento predictivo y reduciendo el tiempo de inactividad no planificado.

Protocolos de Reparación y Reemplazo

Decidir cuándo reparar o reemplazar sellos es crucial. Los daños menores pueden ser reparables, pero a menudo el reemplazo es la opción más segura para mantener la seguridad de la planta. Mantener un stock de sellos comúnmente utilizados facilita un reemplazo rápido, minimizando interrupciones operativas.

La documentación del desempeño de los sellos y su historial de mantenimiento apoya la mejora continua y la toma informada de decisiones para futuras selecciones de sellos.

Ventajas de la Adopción de Tecnologías Avanzadas de Sellado

Beneficios de Materiales y Diseños Innovadores

Los avances en los materiales de los sellos, como composites de fluoropolímeros y elastómeros de alto rendimiento, ofrecen una mayor resistencia química y térmica. Los nuevos diseños de sellos se centran en reducir la fricción, mejorar el alineamiento de las caras y aumentar la tolerancia a las fluctuaciones de presión.

La integración de estas innovaciones en plantas petroquímicas ayuda a reducir las tasas de fuga y la frecuencia de mantenimiento, contribuyendo al ahorro de costos y a los objetivos de sostenibilidad.

Experiencia y Soluciones Específicas para la Empresa

Las empresas especializadas en soluciones de sellado petroquímicas suelen ofrecer diseños personalizados adaptados a las necesidades específicas de cada planta. Aprovechar su experiencia garantiza que los sellos para aplicaciones de sellado no solo cumplan, sino que superen las normas industriales.

Este enfoque optimiza el rendimiento de la planta, mejora la seguridad y brinda un soporte confiable para los desafíos técnicos y de mantenimiento continuos.

Preguntas frecuentes

¿Qué factores afectan más la vida útil de los sellos en plantas petroquímicas?

Varios factores influyen en la durabilidad de los sellos, entre ellos la compatibilidad química, los extremos de temperatura, las variaciones de presión y el desgaste mecánico. La correcta selección de materiales y las prácticas adecuadas de instalación son fundamentales para mitigar estos efectos.

¿Con qué frecuencia se deben inspeccionar los sellos en plantas petroquímicas?

La frecuencia de inspección depende de las condiciones de operación y de la criticidad del equipo sellado. En general, se recomienda realizar inspecciones visuales mensuales y revisiones completas durante las paradas programadas de mantenimiento.

¿Se pueden reparar los sellos o siempre deben reemplazarse cuando están dañados?

En algunos casos, los daños menores en los sellos pueden ser reparados, pero generalmente se recomienda su reemplazo para mantener los estándares de seguridad y rendimiento. Mantener un stock de sellos de repuesto ayuda a minimizar el tiempo de inactividad.

¿Qué innovaciones están mejorando la tecnología de sellado en la industria petroquímica?

Avances en materiales para sellos, como composites de fluoropolímeros y elastómeros mejorados, junto con diseños de sellos optimizados que reducen la fricción y manejan mejor la presión, son innovaciones clave para prolongar la vida útil y la confiabilidad de los sellos.

Tabla de Contenido

- Mejorando la durabilidad de los sistemas de sellado en entornos petroquímicos

- Comprender la importancia de los sellos en plantas petroquímicas

- Selección de Sellos para Aplicaciones Petroquímicas

- Prácticas de Instalación para un Rendimiento Óptimo de los Sellos

- Estrategias de Mantenimiento para Prolongar la Vida Útil de los Sellos

- Ventajas de la Adopción de Tecnologías Avanzadas de Sellado

-

Preguntas frecuentes

- ¿Qué factores afectan más la vida útil de los sellos en plantas petroquímicas?

- ¿Con qué frecuencia se deben inspeccionar los sellos en plantas petroquímicas?

- ¿Se pueden reparar los sellos o siempre deben reemplazarse cuando están dañados?

- ¿Qué innovaciones están mejorando la tecnología de sellado en la industria petroquímica?