Sistemas de Sellado en Ambientes Estériles y Sensibles a la Presión

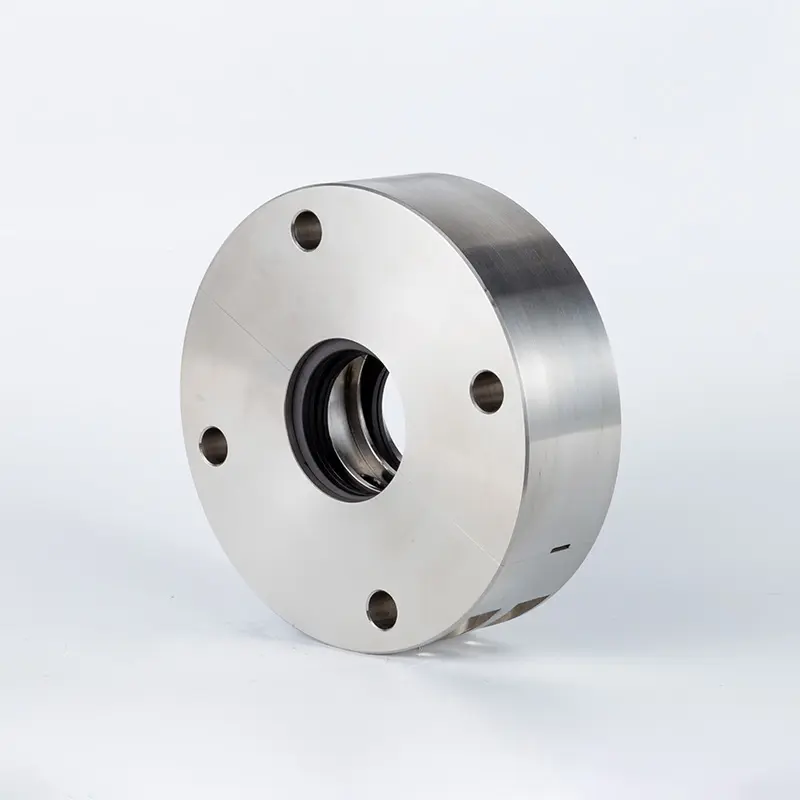

Los biorreactores operan bajo condiciones altamente controladas, donde la esterilidad, el equilibrio de presión y la eficiencia de agitación deben coexistir de manera perfectamente integrada. Uno de los componentes críticos que posibilita este equilibrio es el sello del agitador , que funciona tanto como barrera física como sistema de sellado dinámico en entornos bioquímicos sensibles. Al trabajar con cultivos vivos, medios farmacéuticos o procesos fermentativos, resulta fundamental seleccionar y mantener un sello de alto rendimiento sello del agitador no se puede exagerar. Estos sellos deben soportar esfuerzos mecánicos, químicos y térmicos exigentes, al tiempo que garantizan una contaminación cero, lo que hace que los desafíos sean únicos y multifacéticos en los sistemas de biorreactores.

Exigencias Ambientales Únicas de los Biorreactores

Presión, Temperatura y Requisitos de Estabilidad

Los biorreactores suelen operar bajo presiones positivas y negativas dependiendo de la etapa de fermentación o producción. Estas variaciones crean movimientos axiales frecuentes y desviaciones del eje que pueden comprometer las interfaces de sellado. El sello del agitador debe seguir funcionando durante los ciclos de presión sin permitir fugas ni pérdida de producto.

Las fluctuaciones de temperatura, típicamente durante los procesos de esterilización en sitio (SIP) y limpieza en sitio (CIP), pueden provocar la expansión y contracción de los componentes del sellado. Esto convierte la selección del material y la estabilidad térmica en consideraciones clave. Además, mantener la esterilidad durante toda la operación y los ciclos de limpieza exige sellos que resistan la intrusión microbiana mientras soportan repetidos choques térmicos.

Compatibilidad con medios biológicos

Los medios biológicos utilizados en los biorreactores suelen ser ricos en proteínas, enzimas y compuestos sensibles. Estas sustancias pueden tender a adherirse, cristalizar o degradarse en la interfaz del sello. Si un sello del agitador permite la entrada o el atrapamiento de producto, podría crear riesgos de contaminación o el desarrollo de biofilm—ambos inaceptables en entornos GMP (Buenas Prácticas de Manufactura).

Los sellos también deben evitar la liberación de partículas o la lixiviación de materiales hacia el lote. Por lo tanto, sello del agitador los materiales deben cumplir con los requisitos de la FDA y estar certificados normalmente bajo la norma USP Clase VI o estándares similares. Cualquier fallo en la compatibilidad puede afectar al rendimiento del producto y a su cumplimiento regulatorio.

Desafíos mecánicos y operativos de los sellos de agitador

Desalineación del eje y par de agitación

En los biorreactores de gran escala, la deflexión y desalineación del eje son casi inevitables debido a la altura del recipiente y a las fuerzas implicadas en la mezcla. Estas tensiones mecánicas pueden provocar cargas desiguales en el sello del agitador, lo que resulta en un desgaste prematuro de las caras del sello o en su fallo.

Los sellos de agitador deben adaptarse a esta variabilidad mecánica mediante características tales como fuelles flexibles, caras flotantes o sistemas de rodamientos integrados que mantengan la estabilidad del sello durante el movimiento. El par generado por medios biológicos espesos o por procesos formadores de espuma puede aumentar aún más la tensión sobre las caras del sello, requiriendo diseños con mayor capacidad de soportar cargas.

Funcionamiento en seco y lubricación inadecuada

Una de las causas más comunes de fallo en el sello del agitador es el funcionamiento en seco. En biorreactores, esto puede ocurrir durante operaciones con bajo nivel de llenado, interrupciones inesperadas del lote o secuencias incorrectas de arranque. Sin lubricación, las caras del sello pueden sobrecalentarse rápidamente, lo que lleva a grietas, rayones o incluso fallos catastróficos.

Para mitigar esto, los sistemas de sellado suelen incluir puertos de lavado, fluidos de barrera o mecanismos de protección contra funcionamiento en seco. Seleccionar un sello para agitador capaz de soportar breves períodos de funcionamiento en seco o equipado con materiales autorlubricados proporciona una protección adicional en entornos críticos del proceso.

Limitaciones de Material y Diseño en Aplicaciones de Biorreactores

Degradación del Material e Incompatibilidad Química

Los procesos de limpieza de biorreactores involucran productos químicos agresivos como soluciones cáusticas, ácidos y ácido peracético. Con el tiempo, estas sustancias pueden degradar elastómeros, hinchar juntas o generar picaduras en componentes metálicos del sello del agitador. El resultado es una pérdida de integridad del sellado y un mayor riesgo de contaminación.

Elegir sellos fabricados con materiales resistentes a productos químicos, como Kalrez, EPDM o PTFE, y metales como Hastelloy o titanio, puede prolongar su vida útil y reducir la frecuencia de reemplazo. Sin embargo, la compatibilidad de los materiales siempre debe verificarse frente a agentes de limpieza específicos y medios biológicos para evitar degradación no intencionada.

Desafíos en la Selección de las Caras de Sellado

Los materiales de las caras de sellado deben proporcionar una interfaz de bajo coeficiente de fricción, al mismo tiempo que resisten la esterilización, la exposición química y la contaminación biológica. Las combinaciones más comunes incluyen carbono versus carburo de silicio o cerámica versus carburo de tungsteno. Cada combinación presenta ventajas y desventajas en términos de resistencia al desgaste, compatibilidad química y expansión térmica.

La elección de la geometría de las caras también desempeña un papel importante. Las caras planas son adecuadas para fluidos limpios, pero pueden funcionar mal ante picos de presión. Los diseños en cuña o espiral mejoran el mantenimiento de la película de fluido, especialmente en aplicaciones de bioreactores con baja velocidad y alta carga. El diseño correcto de las caras afecta directamente la vida útil del sello y la confiabilidad del proceso.

Riesgos Operativos y Problemas Relacionados con el Mantenimiento

Inspecciones Infrecuentes de los Sellos

En la producción biofarmacéutica, la operación continua durante largos ciclos es la norma. Esto significa que los sellos de agitador suelen estar diseñados para durar semanas o meses sin necesidad de inspección. Desafortunadamente, este funcionamiento prolongado puede ocultar fallos graduales, que quizás solo se detecten tras una contaminación del producto o su pérdida.

Para prevenir esto, los sellos equipados con puertos de monitoreo o sensores inteligentes pueden seguir en tiempo real las tendencias de presión, temperatura y fuga. Estos enfoques basados en datos facilitan la identificación del desgaste antes de que se vuelva crítico, apoyando modelos de mantenimiento predictivo.

Desgaste de los sellos durante los procesos de limpieza

La exposición repetida al vapor a alta presión, ciclos de vacío y productos químicos de limpieza durante las operaciones SIP y CIP puede acelerar el desgaste de los sellos. Los ciclos térmicos pueden provocar el endurecimiento de elastómeros, mientras que la acción mecánica de limpieza puede erosionar las caras blandas de los sellos. Si el sello del agitador no está diseñado para soportar estos ciclos repetidos, su rendimiento disminuye rápidamente.

El uso de sellos específicamente diseñados para compatibilidad con CIP/SIP garantiza una mayor durabilidad. Estos sellos suelen contar con materiales resistentes a autoclave y elementos de diseño reforzados que mantienen la integridad del sellado incluso después de cientos de ciclos.

Consideraciones de ingeniería para sellos de biorreactores

Diseños de sellos mecánicos simples versus dobles

Los sellos mecánicos simples suelen ser más sencillos y compactos, pero pueden ser insuficientes en aplicaciones exigentes de biorreactores debido a su limitada capacidad de contención. En contraste, los sellos mecánicos dobles con fluidos de barrera presurizados ofrecen un aislamiento superior y ayudan a mantener una interfaz de sellado limpia al prevenir la entrada de medios.

El uso de sellos dobles para agitadores también permite un mejor control térmico, especialmente en aplicaciones que involucran formación de espuma, medios viscosos o ingredientes altamente reactivos. Aunque requieren sistemas de instalación y soporte más complejos, su fiabilidad y seguridad justifican la inversión en procesos críticos.

Sistemas de Soporte y Monitoreo de Sellos

El funcionamiento eficaz de los sellos dobles para agitadores depende de sistemas de soporte bien mantenidos. Estos sistemas controlan la presión, temperatura y limpieza del fluido de barrera. Las variaciones en cualquiera de estos parámetros pueden comprometer la efectividad del sellado y aumentar el desgaste.

Los sistemas de soporte automatizados y las unidades de control pueden simplificar la gestión del fluido de barrera y reducir la posibilidad de errores humanos. Algunas configuraciones avanzadas integran sensores de temperatura y transmiten datos en tiempo real a los sistemas de control, activando alarmas o apagados cuando se detectan anomalías.

La importancia de la experiencia del proveedor y la personalización

Diseños de sellos adaptados para reactores especializados

Las configuraciones de los biorreactores varían ampliamente, desde pequeños fermentadores de laboratorio hasta recipientes de producción a gran escala. Cada uno presenta diferentes desafíos de sellado, lo que hace que las soluciones estándar sean insuficientes en muchos casos. Trabajar en colaboración con un proveedor de sellos que comprenda la geometría específica del reactor, el ciclo de operación y las propiedades del medio conduce a mejores resultados.

Las soluciones personalizadas de sellos de agitador pueden incluir actualizaciones de materiales específicos para el lugar, modificaciones en las dimensiones del eje e integración de sistemas de monitoreo. Este enfoque personalizado garantiza el cumplimiento, mejora el desempeño y prolonga la vida útil en entornos complejos de producción.

Capacitación y Soporte Técnico para una Integración Sin Interrupciones

La instalación y mantenimiento adecuados de los sellos de agitador requieren conocimientos especializados, especialmente en industrias reguladas. Capacitar al personal de planta sobre buenas prácticas, diagnóstico de fallos y calibración del sistema ayuda a maximizar la vida útil del sello y el tiempo operativo del proceso.

Además, el acceso a soporte técnico en tiempo real permite una respuesta más rápida ante problemas con los sellos, reduciendo las pérdidas de producción y manteniendo la garantía de calidad. Un proveedor capacitado no ofrece solo un producto, sino una solución completa de sellado diseñada para brindar confiabilidad a largo plazo.

Preguntas frecuentes

¿Qué causa la mayoría de los fallos en los sellos de agitador en bioreactores?

Las causas comunes incluyen funcionamiento en seco, desalineación del eje, degradación química de los materiales del sellado y tensión térmica proveniente de los ciclos de CIP/SIP. El desgaste mecánico debido a una lubricación inadecuada o una instalación incorrecta también es un factor frecuente.

¿Con qué frecuencia se deben reemplazar los sellos de agitación en aplicaciones de biorreactores?

La frecuencia de reemplazo del sello depende de las condiciones de operación y la intensidad de limpieza. Ciclos CIP/SIP de alta frecuencia y medios abrasivos pueden requerir inspecciones más frecuentes y reemplazo anual, mientras que sistemas bien mantenidos pueden durar más tiempo.

¿Son necesarios sellos mecánicos dobles para todos los procesos de biorreactores?

No siempre, pero se recomiendan firmemente para aplicaciones de alto riesgo que involucren medios peligrosos, producción estéril o contención crítica. Los sellos de agitador dobles ofrecen una protección adicional contra contaminación y fallos relacionados con la presión.

¿Qué materiales son mejores para sellos de agitador en entornos estériles?

Materiales como PTFE, EPDM y Kalrez para elastómeros, y carburo de silicio o Hastelloy para componentes duros, se utilizan comúnmente debido a su resistencia a productos químicos, altas temperaturas y crecimiento microbiano.

Tabla de Contenido

- Sistemas de Sellado en Ambientes Estériles y Sensibles a la Presión

- Exigencias Ambientales Únicas de los Biorreactores

- Desafíos mecánicos y operativos de los sellos de agitador

- Limitaciones de Material y Diseño en Aplicaciones de Biorreactores

- Riesgos Operativos y Problemas Relacionados con el Mantenimiento

- Consideraciones de ingeniería para sellos de biorreactores

- La importancia de la experiencia del proveedor y la personalización

-

Preguntas frecuentes

- ¿Qué causa la mayoría de los fallos en los sellos de agitador en bioreactores?

- ¿Con qué frecuencia se deben reemplazar los sellos de agitación en aplicaciones de biorreactores?

- ¿Son necesarios sellos mecánicos dobles para todos los procesos de biorreactores?

- ¿Qué materiales son mejores para sellos de agitador en entornos estériles?