Gewährleistung der Leistungsfähigkeit in Anwendungen zum Mischen hochviskoser Stoffe

Bei industriellen Mischprozessen mit hochviskosen Flüssigkeiten ist eine zuverlässige Abdichtung eine grundlegende Anforderung. Die dynamischen Bedingungen in solchen Systemen – gekennzeichnet durch erhöhtes Drehmoment, intensive Scherspannungen und schwankende Drücke – können herkömmliche Dichtsysteme rasch verschleißen. Die Wahl der richtigen stärke des Agitators ist nicht nur eine Frage der Komponentenauswahl; es ist eine strategische Entscheidung, die direkt die Lebensdauer der Ausrüstung, die Prozesseffizienz und die Wartungskosten beeinflusst. Für Anlagen, die mit Klebstoffen, Polymeren, Lebensmittel pasten oder kosmetischen Formulierungen arbeiten, wird eine effektive Abdichtung entscheidend, um Stillstandszeiten zu minimieren und die Produktqualität sicherzustellen.

Die Anforderungen beim Mischen hochviskoser Stoffe verstehen

Prozessmerkmale und betriebliche Herausforderungen

Mischprozesse mit hoher Viskosität beinhalten oft langsam laufende Rührwerke, die unter erheblicher Belastung arbeiten. Die Fließwiderstände, die von viskosen Stoffen ausgehen, erzeugen eine höhere mechanische Belastung auf Wellen und zugehörige Komponenten, einschließlich der Dichtungen. Während das Rührwerk läuft, wirken diese dichten Medien mit radialen und axialen Kräften, die dazu führen können, dass konventionelle Dichtungen vorzeitig versagen. Zudem finden Mischprozesse häufig unter erhöhten Temperaturen und Druckverhältnissen statt, was die Abdichtsysteme zusätzlich belastet.

Verunreinigungen oder abrasive Stoffe, die im Medium vorhanden sind, können ebenfalls zu mechanischem Verschleiß beitragen, während eine schlechte Wärmeableitung in viskosen Umgebungen die thermische Alterung der Dichtungsmaterialien beschleunigen kann. In solchen Fällen führt der Einsatz einer Standarddichtung ohne Anpassung an diese Bedingungen zu häufigen Austauschvorgängen und ungeplanten Stillstandszeiten.

Die Rolle der Rührerdichtung bei der Prozessintegrität

Die stärke des Agitators wirkt als Barriere zwischen dem Prozessmedium und der äußeren Umgebung und verhindert Produktaustritt und Kontamination. Bei Anwendungen mit hoher Viskosität wird die Aufrechterhaltung dieser Barriere zunehmend schwieriger, aufgrund des Strömungswiderstands und hoher Drehmomentanforderungen. Eine effektive stärke des Agitators dichtet das Produkt nicht nur ab, sondern kompensiert auch Wellenungleichlauf, Vibrationen und dynamische axiale Bewegungen der Welle.

Zudem trägt eine gut gestaltete stärke des Agitators zur Verbesserung der Produktsicherheit bei, reduziert Energieverluste und unterstützt die Einhaltung von Industriestandards – insbesondere in der Lebensmittel-, Pharmazeutischen und Chemischen Industrie, wo Hygiene und Dichtheit entscheidend sind.

Wichtige Faktoren bei der Auswahl einer Rührerdichtung

Dichtungsart und -konfiguration

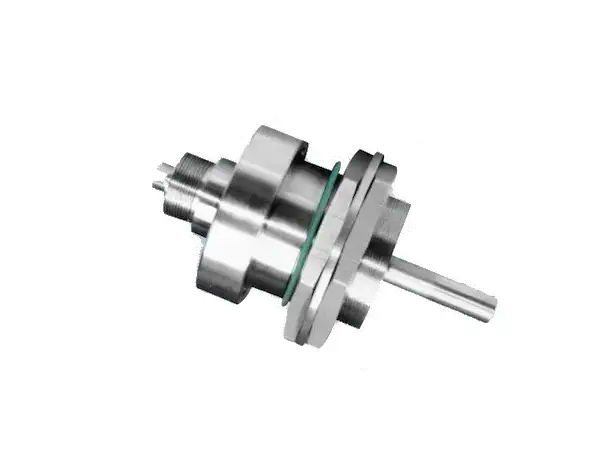

Auswahl der richtigen Art von stärke des Agitators ist die Grundlage eines zuverlässigen Dichtungssystems. Zu den gängigen Konfigurationen gehören einfache mechanische Dichtungen, doppelte mechanische Dichtungen und geteilte Dichtungen. Für Anwendungen mit hoher Viskosität werden häufig doppelte mechanische Dichtungen mit druckbeaufschlagten Barriereflüssigkeiten bevorzugt, da sie einen verbesserten Leckageschutz bieten und in der Lage sind, hohe Lasten zu bewältigen.

Kartuschen-Dichtungen für Rührwerke sind ebenfalls beliebt, da sie vormontiert und vorgeprüft geliefert werden und dadurch Installationsfehler reduziert werden. Ihre Modularität und integrierten Konstruktionselemente verbessern die Ausrichtung und verringern das Risiko beim Anfahren in anspruchsvollen Anwendungen.

Die richtige Wahl des Dichtgesichtmaterials – wie Siliziumkarbid oder Wolframkarbid – gewährleistet Widerstandsfähigkeit gegen Verschleiß und thermische Verformung. Der Einsatz von robusten Federn und Anti-Drehsicherungen kann die Langlebigkeit unter ständiger Belastung weiter verbessern.

Kompatibilität der Materialien und Widerstandsfähigkeit gegen Temperatur

Rührerdichtungen müssen aus Materialien gefertigt sein, die mit dem Prozessmedium verträglich sind. Elastomere wie Viton oder EPDM und Metallkomponenten wie Edelstahl oder Hastelloy werden häufig je nach chemikalienbeständigkeit verwendet. Hochviskose Prozesse erzeugen oft Reibungswärme, weshalb thermische Stabilität ein weiterer kritischer Faktor ist.

Dichtungen, die hohen Prozesstemperaturen ausgesetzt sind, benötigen möglicherweise zusätzliche Kühlsysteme oder speziell entwickelte Barrierflüssigkeiten. Ohne angemessenes Wärmemanagement können Dichtungen reißen, verformen oder vollständig versagen, insbesondere bei langanhaltender Hochleistungsmischung.

Best Practices für Installation und Wartung

Präzision bei der Installation

Eine ordnungsgemäße Installation von Rührerdichtungen ist entscheidend für eine langfristige Leistungsfähigkeit. Selbst die fortschrittlichste Dichtung kann versagen, wenn sie falsch ausgerichtet, übermäßig festgezogen oder auf einer beschädigten Welle installiert wird. Die Einhaltung der Herstellerspezifikationen und der Einsatz kalibrierter Werkzeuge kann die Erfolgsrate der Erstinstallation deutlich verbessern.

Vor der Installation sollten Prüfungen der Wellenlaufgenauigkeit, visuelle Inspektionen der Dichtflächen sowie die Verifikation aller zugehörigen Komponenten durchgeführt werden. Wo empfohlen, sollten die Dichtflächen geschmiert werden, um Schäden durch Trockenreibung beim Start zu vermeiden.

Die Schulung des Personals hinsichtlich korrekter Installationsverfahren sowie die Dokumentation jedes Dichtungssystems helfen dabei, bewährte Praktiken zu etablieren und sich wiederholende Fehler zu vermeiden.

Wartungsplanung und prädiktive Überwachung

Die Lebensdauer von Rührerdichtungen wird nicht nur durch die ursprüngliche Inbetriebnahme bestimmt, sondern auch durch kontinuierliche Wartung und Überwachung. Regelmäßige Inspektionspläne helfen dabei, frühzeitig Anzeichen von Verschleiß zu erkennen, wie z. B. kleine Lecks, ungewöhnliche Geräusche oder Vibrationen.

Vorausschauende Wartungstechnologien, wie z.B. Vibrationssensoren und Temperatursonden, können Echtzeitdaten bereitstellen, um einen Dichtringausfall vorherzusagen, bevor er zu Betriebsstörungen führt. In Umgebungen mit hoher Viskosität werden solche Technologien besonders nützlich, da der Verschleiß der Dichtungen unter extremen Bedingungen schneller voranschreiten kann.

Die Lagerung von kritischen Ersatzteilen und die Verfügbarkeit von Dichtungsreparaturplänen reduzieren Ausfallzeiten und verbessern die Reaktionsgeschwindigkeit bei Notfällen.

Konstruktive Verbesserungen für Anwendungen mit hoher Viskosität

Spülkonzepte und Barriereflüssigkeiten

Eine der effektivsten Strategien zur Steigerung der Leistung von Mischerdichtungen ist der Einsatz geeigneter Spülkonzepte und Barriereflüssigkeiten. Bei doppelt wirkenden mechanischen Dichtungen wirken Barriereflüssigkeiten als Kühlmittel und Schmierstoff zwischen den Dichtflächen, reduzieren die Reibung und verlängern die Lebensdauer der Dichtungen.

Bei der Mischung von hochviskosen Medien müssen diese Flüssigkeiten sorgfältig ausgewählt werden, um eine Kreuzkontamination mit dem Produkt zu vermeiden. Druckunterstützte Dichtungssysteme verhindern zudem das Eindringen des Produkts in das Dichtungssystem und minimieren so Verstopfungen oder das Verfestigen von viskosen Materialien in der Nähe der Dichtung.

Die Optimierung von Durchflussrate, Druck und Temperatur des Barriere-Systems gewährleistet eine gleichmäßige Leistung, insbesondere während langen Betriebszyklen.

Schutz gegen Trockenlauf und Sicherheitssysteme

Rührerdichtungen sind gefährdet, bei Trockenlauf zu versagen – insbesondere bei viskosen Prozessen, bei denen ein Trockenlauf nicht sofort erkennbar ist. Der Einbau von Trockenlaufsicherungen, wie z. B. Durchflusssensoren oder Druckschaltern, kann den Mischer automatisch abschalten oder Alarm auslösen, sobald ungewöhnliche Bedingungen auftreten.

Die Verwendung von Sicherheitsdichtungen und Auffangbehältern verbessert die Sicherheit weiter, insbesondere bei Prozessen mit entflammbaren oder toxischen Materialien. Diese Systeme helfen, Fehlerstellen zu isolieren und Risiken für Umwelt und Personal zu reduzieren.

Branchenanwendungen und Anwendungstrends

Lebensmittel- und Getränkesektor

In der Lebensmittelindustrie werden Mischerschutzdichtungen häufig in Prozessen eingesetzt, bei denen Saucen, Sirupe oder cremige Produkte verwendet werden. Solche Anwendungen erfordern hygienische Dichtungen, die korrosionsbeständig sind, Temperaturschwankungen standhalten und gegen Produktansatz resistent sind.

Hochviskose Zutaten stellen eine Herausforderung für herkömmliche Dichtungskonstruktionen dar. Der Einsatz hygienischer Mischerschutzdichtungssysteme – häufig mit CIP (Clean-In-Place)-Kompatibilität – ist zum Standard geworden, um die Produktintegrität und Einhaltung gesetzlicher Vorschriften sicherzustellen.

Klebstoffe und Polymerherstellung

Klebstoffe, Dichtstoffe und Polymerprodukte beinhalten äußerst viskose Materialien, die an Dichtstellen aushärten oder verfestigen können. In solchen Fällen bieten Mischerschutzdichtungen mit hohem Drehmomentwiderstand, selbstreinigenden Konstruktionen und fortschrittlichen Flächenprofilen eine höhere Widerstandsfähigkeit.

Die Verwendung von Dichtungen mit Abstreifmerkmalen oder Dichtungen, die für den Einsatz in Umgebungen mit umgekehrtem Druck ausgelegt sind, gewährleistet eine lange Lebensdauer, selbst bei starker chemischer Belastung und kontinuierlichem Betriebszyklus.

Der richtige Dichtungspartner wählen

Wert der Expertenberatung

Die Zusammenarbeit mit Dichtungsspezialisten, die die komplexen Anforderungen von hochviskosen Anwendungen verstehen, kann die Anzahl an Dichtungsversagen erheblich reduzieren. Diese Experten unterstützen bei Prozessaudits, empfehlen optimierte Dichtungskonfigurationen und bieten maßgeschneiderte Lösungen, die auf spezifische Industriebedürfnisse abgestimmt sind.

Ihr Wissen über sich weiterentwickelnde Materialtechnologien und internationale Standards stellt sicher, dass jede Auswahl einer Rührerdichtung sowohl die betrieblichen als auch die gesetzlichen Anforderungen erfüllt.

Unsere Stärke in maßgeschneiderten Dichtungslösungen

Im Gegensatz zu herkömmlichen Dichtungsherstellern bietet unser Team maßgeschneiderte Rührerdichtsysteme, die speziell für komplexe, hochviskose Umgebungen konzipiert sind. Wir legen Wert auf Leistungsprüfungen, Materialvalidierung und ingenieurtechnische Unterstützung, um unseren Kunden dabei zu helfen, Ausfallzeiten zu reduzieren und die Lebensdauer der Ausrüstung zu verlängern.

Dank eines umfangreichen Lagerbestandes und schneller Lieferfähigkeit stellen wir sicher, dass die benötigten Dichtungskomponenten rechtzeitig eintreffen – damit unsere Kunden ihre Produktionsziele ohne Unterbrechung erreichen können.

FAQ

Welche Art von Rührerdichtung ist am besten geeignet für das Mischen hochviskoser Medien?

Doppeldichtungen sind aufgrund ihrer Fähigkeit, Druck, Drehmoment und Leckagekontrolle zu bewältigen, oft die beste Wahl für das Mischen hochviskoser Medien. Zudem ermöglichen sie den Einsatz von Sperrflüssigkeiten, die Reibung und Wärmeentwicklung reduzieren.

Wie verbessert eine Sperrflüssigkeit die Leistung einer Rührerdichtung?

Barrierflüssigkeiten wirken als Kühlmittel und Schmierstoff zwischen den Dichtflächen, verhindern Überhitzung und reduzieren den Verschleiß. Sie tragen zudem dazu bei, das Eindringen von Prozessflüssigkeit in den Dichtungsraum zu blockieren, insbesondere bei Doppeldichtkonfigurationen.

Welche häufigen Anzeichen für einen Ausfall von Mischerdichtungen gibt es?

Sichtbare Lecks, ungewöhnliche Geräusche, Wellenvibrationen und erhöhte Betriebstemperaturen sind häufige Anzeichen. Regelmäßige Überwachung kann helfen, diese frühzeitig zu erkennen und schwerwiegende Schäden an der Ausrüstung zu verhindern.

Können Mischerdichtungen für spezifische Prozesse angepasst werden?

Ja, Mischerdichtungen können an spezifische Industrieanforderungen angepasst werden. Faktoren wie Produktviskosität, chemische Belastung, Druck und Hygienevorschriften können durch kundenspezifische Materialien, Flächenkonstruktionen und Supportsysteme berücksichtigt werden.

Inhaltsverzeichnis

- Gewährleistung der Leistungsfähigkeit in Anwendungen zum Mischen hochviskoser Stoffe

- Die Anforderungen beim Mischen hochviskoser Stoffe verstehen

- Wichtige Faktoren bei der Auswahl einer Rührerdichtung

- Best Practices für Installation und Wartung

- Konstruktive Verbesserungen für Anwendungen mit hoher Viskosität

- Branchenanwendungen und Anwendungstrends

- Der richtige Dichtungspartner wählen

-

FAQ

- Welche Art von Rührerdichtung ist am besten geeignet für das Mischen hochviskoser Medien?

- Wie verbessert eine Sperrflüssigkeit die Leistung einer Rührerdichtung?

- Welche häufigen Anzeichen für einen Ausfall von Mischerdichtungen gibt es?

- Können Mischerdichtungen für spezifische Prozesse angepasst werden?