Steigerung der Langlebigkeit von Dichtsystemen in petrochemischen Umgebungen

Unter den anspruchsvollen Bedingungen petrochemischer Anlagen ist die Aufrechterhaltung der Integrität von verschließsysteme entscheidend. Dichtungen für Dichtungsanwendungen müssen extremen chemischen Belastungen, hohen Temperaturen und hohem Druck standhalten. Eine sachgemäße Auswahl, Installation und Wartung der Dichtungen sind grundlegend für die Gewährleistung der Betriebssicherheit und die Minimierung von Ausfallzeiten. Dieser Artikel erläutert bewährte Praktiken zur Erreichung einer langen Lebensdauer von dichtungen für Dichtungen systemen in petrochemischen Anlagen, wobei die Faktoren betrachtet werden, die die Leistung beeinflussen, sowie praktische Maßnahmen zur Verlängerung der Dichtungslaufzeit.

Das Verständnis der Bedeutung von Dichtungen in petrochemischen Anlagen

Rolle von Dichtungen bei petrochemischen Prozessen

Dichtungen fungieren als primäre Barriere, um Lecks gefährlicher Substanzen zu verhindern, und schützen sowohl Anlagenteile als auch das Personal. In petrochemischen Anlagen helfen Dichtungen dabei, flüchtige Flüssigkeiten, korrosive Chemikalien und Gase unter hohem Druck einzuschließen. Effektive Dichtungen reduzieren das Risiko von Umweltverschmutzung, Anlagenschäden und kostspieligen Stilllegungen. Ihre Leistungsfähigkeit wirkt sich direkt auf die Anlagensicherheit und die Betriebseffizienz aus.

Dichtungen für Dichtanwendungen stehen häufig aggressiven Chemikalien, abriebintensiven Materialien und wechselnden Betriebsbedingungen gegenüber. Daher ist das Verständnis der jeweiligen Betriebsumgebung entscheidend, um die richtige Dichttechnologie und Materialien auszuwählen.

Herausforderungen für Dichtsysteme

Dichtsysteme in petrochemischen Anlagen stehen vor mehreren Herausforderungen, darunter chemische Zersetzung, thermische Wechsellasten, mechanischer Verschleiß und Druckschwankungen. Die Exposition gegenüber Kohlenwasserstoffen, Säuren und Lösungsmitteln kann die Dichtmaterialien im Laufe der Zeit beeinträchtigen und zu Lecks führen. Thermische Ausdehnung und Kontraktion können die Dichtsitzung beeinträchtigen, während abrasive Partikel die Dichtflächen abnutzen können.

Zudem beschleunigen Installationsfehler und unsachgemäße Wartung das Versagen der Dichtungen. Diese Faktoren machen es erforderlich, einen umfassenden Ansatz zu verfolgen, der die Materialauswahl, Designoptimierung, bewährte Installationspraktiken und regelmäßige Inspektionen umfasst.

Auswahl von Dichtungen für petrochemische Anwendungen

Materialaspekte für Dichtungen

Die Wahl des richtigen Materials für Dichtungen in petrochemischen Anlagen ist entscheidend für ihre Langlebigkeit. Materialien wie PTFE, Elastomere wie Viton und EPDM sowie Metallabdichtungen werden häufig aufgrund ihrer chemischen Beständigkeit und mechanischen Eigenschaften eingesetzt.

PTFE-Dichtungen bieten eine ausgezeichnete Beständigkeit gegen eine breite Palette von Chemikalien, können jedoch unter bestimmten Bedingungen an Flexibilität mangeln. Elastomerdichtungen bieten eine gute Dichtwirkung und Elastizität, müssen jedoch sorgfältig anhand der chemischen Verträglichkeit ausgewählt werden. Metallabdichtungen, einschließlich Spiralwickel- oder Ringdichtungen, bieten Widerstandsfähigkeit gegen hohe Temperaturen und Druck, erfordern jedoch möglicherweise eine präzise Installation.

Das Verständnis der chemischen Umgebung und der Betriebsbedingungen ist entscheidend, um das richtige Dichtungsmaterial auszuwählen, das eine Balance zwischen Langlebigkeit und Leistung bietet.

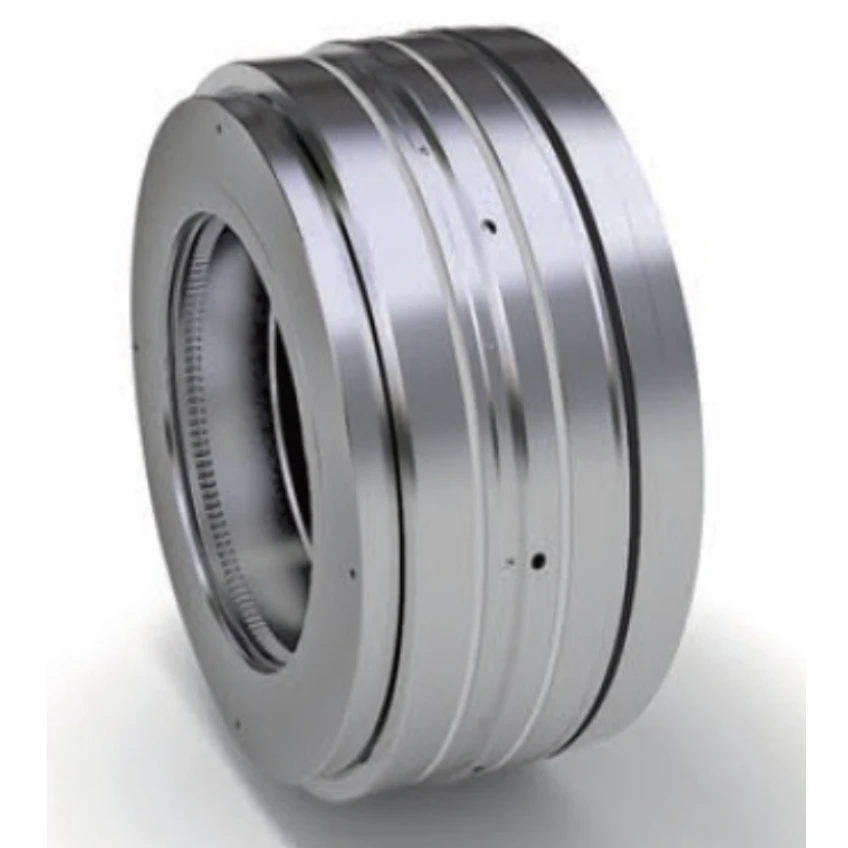

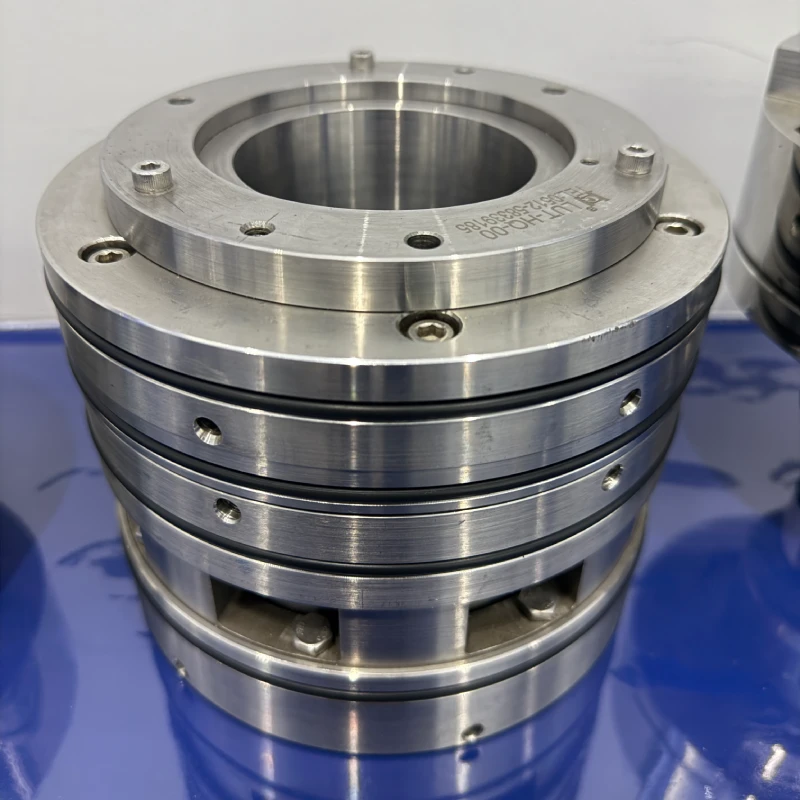

Dichtungsdesign und Verträglichkeit

Das Dichtungsdesign beeinflusst ebenfalls die Leistung. Einzelne, doppelte oder Patronendichtungen weisen jeweils Vor- und Nachteile auf, abhängig von den spezifischen Anwendungsbedingungen. Doppelte mechanische Dichtungen bieten beispielsweise eine zusätzliche Barriere gegen Leckagen und werden häufig in hochsensitiven Bereichen von petrochemischen Anlagen bevorzugt.

Die Kompatibilität mit Geräten wie Pumpen, Kompressoren und Ventilen sollte geprüft werden, um eine ordnungsgemäße Passform und Funktion sicherzustellen. Eine geeignete Dichtflächengeometrie und Federkonstruktion trägt zu einer gleichmäßigen Lastverteilung bei und verringert vorzeitigen Verschleiß.

Montagepraktiken zur Optimierung der Dichtwirkung

Bedeutung der professionellen Installation

Selbst die beste Dichtung kann nicht ordnungsgemäß funktionieren, wenn sie nicht korrekt installiert ist. Eine professionelle Montage stellt sicher, dass Dichtungen ohne Verformung oder Beschädigung richtig eingesetzt werden. Der Einsatz kalibrierter Werkzeuge und die Einhaltung der Herstellerangaben verhindern Probleme wie Fehlausrichtung und ungleichmäßige Kompression.

Vor der Installation ist es wichtig, die Dichtflächen zu reinigen und das Equipment auf Verschleiß oder Schäden zu prüfen. Schmierung, sofern angebracht, hilft dabei, Trockenlauf beim Start zu vermeiden, und schützt sowohl die Dichtflächen als auch das Equipment.

Umwelt- und Betriebsanpassungen

Die Anpassung der Betriebsbedingungen während und unmittelbar nach der Montage der Dichtung kann die Lebensdauer der Dichtung verlängern. Ein schrittweises Ansteigen von Druck und Temperatur reduziert die Belastung der neuen Dichtungen. Die Überwachung von Vibrationen und die Sicherstellung der Ausrichtung von rotierenden Maschinen trägt ebenfalls zur Aufrechterhaltung der Dichtheit bei.

Die Kontrolle von Umweltfaktoren wie Staub und Feuchtigkeit in der Umgebung der Dichtstellen verhindert Kontaminationen, die Abnutzung oder Korrosion verursachen können.

Wartungsstrategien zur Verlängerung der Dichtlebensdauer

Regelmäßige Inspektion und Überwachung

Geplante Inspektionen ermöglichen die frühzeitige Erkennung von Dichtungsverschleiß, Leckagen oder Materialdegradation. Visuelle Prüfungen, Vibrationsanalysen und Thermografie sind effektive Überwachungsmethoden. Zeitnahe Maßnahmen verhindern, dass kleine Probleme sich zu kostspieligen Ausfällen entwickeln.

Die Verwendung von Zustandsüberwachungstechnologien kann Echtzeitdaten liefern und somit vorausschauende Wartung ermöglichen sowie ungeplante Stillstandszeiten reduzieren.

Reparatur- und Austauschprotokolle

Die Entscheidung, wann Dichtungen repariert oder ausgetauscht werden müssen, ist entscheidend. Geringfügige Schäden können unter Umständen repariert werden, doch häufig ist ein Austausch die sicherere Wahl, um die Anlagensicherheit zu gewährleisten. Die Bereithaltung von häufig benötigten Dichtungen auf Lager ermöglicht einen schnellen Austausch und minimiert Betriebsunterbrechungen.

Die Dokumentation der Dichtungsleistung und der Wartungshistorie unterstützt kontinuierliche Verbesserungen und eine fundierte Entscheidungsfindung bei zukünftigen Dichtungsauswahlen.

Vorteile des Einsatzes fortschrittlicher Dichtungstechnologien

Vorteile innovativer Materialien und Designs

Fortschritte bei Dichtungsmaterialien, wie fluorpolymere Verbundstoffe und Hochleistungselastomere, bieten verbesserten chemischen und thermischen Widerstand. Neue Dichtungsdesigns zielen darauf, Reibung zu reduzieren, die Flächenausrichtung zu verbessern und die Toleranz gegenüber Druckschwankungen zu erhöhen.

Die Integration dieser Innovationen in petrochemischen Anlagen trägt dazu bei, Leckageraten und Wartungshäufigkeiten zu reduzieren und somit Kosten einzusparen sowie Nachhaltigkeitsziele zu erreichen.

Unternehmensspezifische Expertise und Lösungen

Unternehmen, die sich auf petrochemische Dichtungslösungen spezialisieren, bieten oft maßgeschneiderte Designs, die auf die spezifischen Anforderungen der Anlage abgestimmt sind. Die Nutzung ihres Fachwissens stellt sicher, dass Dichtungen für Dichtungsanwendungen nicht nur den Branchenstandards entsprechen, sondern diese sogar übertreffen.

Dieser Ansatz optimiert die Leistung der Anlage, erhöht die Sicherheit und bietet zuverlässige Unterstützung bei laufenden Wartungs- und technischen Herausforderungen.

FAQ

Welche Faktoren beeinflussen die Lebensdauer von Dichtungen in petrochemischen Anlagen am stärksten?

Mehrere Faktoren beeinflussen die Langlebigkeit von Dichtungen, darunter chemische Verträglichkeit, Temperaturspitzen, Druckschwankungen und mechanischer Verschleiß. Die richtige Materialauswahl und Installation sind entscheidend, um diese Einflüsse zu reduzieren.

Wie oft sollten Dichtungen in petrochemischen Anlagen überprüft werden?

Die Häufigkeit der Inspektion hängt von den Betriebsbedingungen und der Kritikalität der abgedichteten Anlagenteile ab. Generell werden monatliche visuelle Inspektionen und umfassende Prüfungen während planmäßiger Wartungsstillstände empfohlen.

Können Dichtungen repariert werden oder sollten sie bei Beschädigung immer ausgetauscht werden?

Geringfügige Schäden an Dichtungen können in einigen Fällen repariert werden, jedoch wird normalerweise empfohlen, sie auszutauschen, um Sicherheits- und Leistungsstandards aufrechtzuerhalten. Die Lagerung von Ersatzdichtungen hilft, Ausfallzeiten zu minimieren.

Welche Innovationen verbessern die Dichtungstechnologie in der petrochemischen Industrie?

Fortschritte bei Dichtungsmaterialien wie Fluorpolymer-Verbundstoffe und verbesserte Elastomere sowie optimierte Dichtungsdesigns, die Reibung reduzieren und Druck besser bewältigen, sind wesentliche Innovationen, die die Lebensdauer und Zuverlässigkeit von Dichtungen erhöhen.

Inhaltsverzeichnis

- Steigerung der Langlebigkeit von Dichtsystemen in petrochemischen Umgebungen

- Das Verständnis der Bedeutung von Dichtungen in petrochemischen Anlagen

- Auswahl von Dichtungen für petrochemische Anwendungen

- Montagepraktiken zur Optimierung der Dichtwirkung

- Wartungsstrategien zur Verlängerung der Dichtlebensdauer

- Vorteile des Einsatzes fortschrittlicher Dichtungstechnologien

-

FAQ

- Welche Faktoren beeinflussen die Lebensdauer von Dichtungen in petrochemischen Anlagen am stärksten?

- Wie oft sollten Dichtungen in petrochemischen Anlagen überprüft werden?

- Können Dichtungen repariert werden oder sollten sie bei Beschädigung immer ausgetauscht werden?

- Welche Innovationen verbessern die Dichtungstechnologie in der petrochemischen Industrie?