Dichtsysteme in sterilen und druckempfindlichen Umgebungen

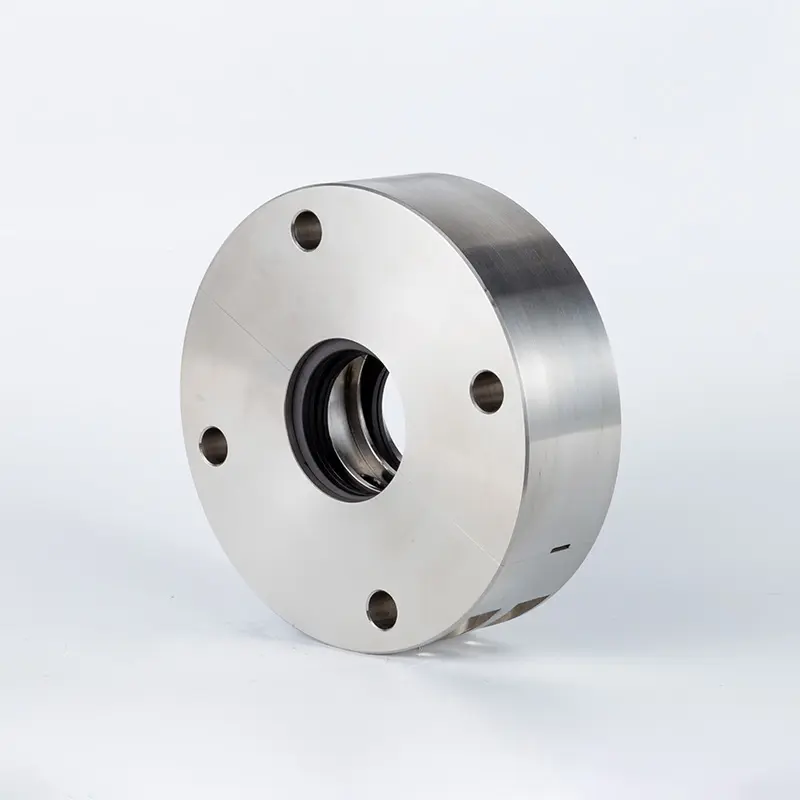

Bioreaktoren arbeiten unter streng kontrollierten Bedingungen, bei denen Sterilität, Druckausgleich und Rühreffizienz nahtlos zusammenwirken müssen. Zu den entscheidenden Komponenten, die diesen Ausgleich ermöglichen, gehört die stärke des Agitators , die sowohl als physische Barriere als auch als dynamisches Dichtsystem in sensiblen biochemischen Umgebungen fungiert. Bei der Arbeit mit lebenden Kulturen, pharmazeutischen Medien oder fermentativen Prozessen ist die Auswahl und Wartung einer Hochleistungs- stärke des Agitators darf nicht unterschätzt werden. Diese Dichtungen müssen anspruchsvollen mechanischen, chemischen und thermischen Belastungen standhalten, während sie gleichzeitig eine Null-Kontaminations-Rate gewährleisten – was die Herausforderungen in Bioreaktorsystemen einzigartig und vielschichtig macht.

Einzigartige Umweltbedingungen von Bioreaktoren

Druck-, Temperatur- und Sterilitätsanforderungen

Bioreaktoren arbeiten oft unter positivem und negativem Druck, abhängig vom Stadium der Fermentation oder Produktion. Diese Schwankungen erzeugen häufige axiale Bewegungen und Wellenverformungen, die die Dichtflächen beeinträchtigen können. Die stärke des Agitators muss über Druckwechsel hinweg funktionsfähig bleiben, ohne Lecks oder Produktverluste zuzulassen.

Temperaturschwankungen, typischerweise während Sterilisation-in-Place (SIP) und Reinigung-in-Place (CIP) Prozessen, können eine Ausdehnung oder Schrumpfung der Dichtkomponenten verursachen. Dies macht die Materialauswahl sowie thermische Stabilität zu entscheidenden Überlegungen. Zudem erfordert die Aufrechterhaltung der Sterilität während des Betriebs und der Reinigungszyklen Dichtungen, die einem mikrobiellen Befall widerstehen und wiederholten thermischen Schocks standhalten.

Verträglichkeit mit biologischen Medien

In Bioreaktoren eingesetzte biologische Medien enthalten oft viel Protein, Enzyme und empfindliche Verbindungen. Diese Stoffe können dazu neigen, an der Dichtfläche anzuhängen, zu kristallisieren oder abzubauen. Wenn eine stärke des Agitators einen Eintritt von Verunreinigungen oder eine Produktansammlung zulässt, kann dies Risiken einer Kontamination oder die Bildung von Biofilmen verursachen – beides ist in GMP-Umgebungen (Good Manufacturing Practice) nicht akzeptabel.

Dichtungen dürfen zudem keine Partikel abgeben oder Materialien in die Charge auswaschen. Daher, stärke des Agitators die Materialien müssen FDA-konform sein und häufig nach USP Class VI oder ähnlichen Standards zertifiziert sein. Kompromisse bei der Verträglichkeit können die Produktausbeute sowie die Einhaltung regulatorischer Vorgaben beeinträchtigen.

Mechanische und betriebliche Herausforderungen bei Rührwellendichtungen

Wellenverlagerung und Rührmoment

Bei Großfermentern sind Wellenverlagerungen und -verkantungen aufgrund der Behälterhöhe und der beim Mischen wirkenden Kräfte nahezu unvermeidbar. Diese mechanischen Belastungen können zu ungleichmäßiger Belastung der Rührwellendichtung führen, was vorzeitigen Verschleiß oder Dichtungsversagen verursachen kann.

Rührwellendichtungen müssen diese mechanischen Schwankungen durch Eigenschaften wie flexible Bälge, schwimmende Dichtflächen oder integrierte Lagereinrichtungen ausgleichen, die die Dichtung auch bei Bewegung stabil halten. Das durch dicke biologische Medien oder schaumbildende Prozesse erzeugte Drehmoment kann die Dichtflächen zusätzlich belasten und erfordert dadurch verbesserte lasttragende Konstruktionen.

Trockenlauf und unzureichende Schmierung

Eine der häufigsten Ursachen für das Versagen von Agitator-Schutzdichtungen ist das Trockenlaufen. In Bioreaktoren kann dies bei niedriger Füllhöhe, unerwarteten Batch-Unterbrechungen oder falschen Startprozeduren auftreten. Ohne Schmierung können die Dichtflächen schnell überhitzen, was zu Rissen, Kratzern oder sogar einem katastrophalen Versagen führen kann.

Zur Vorbeugung enthalten Dichtsysteme oft Spülanschlüsse, Barrierflüssigkeiten oder Schutzmechanismen gegen Trockenlaufen. Die Auswahl einer Agitator-Dichtung, die für kurzes Trockenlaufen geeignet ist oder mit selbstschmierenden Materialien ausgestattet ist, bietet zusätzlichen Schutz in prozesskritischen Umgebungen.

Material- und Designbeschränkungen in Bioreaktoranwendungen

Materialabnutzung und chemische Unverträglichkeit

Reinigungsprozesse in Bioreaktoren beinhalten aggressive Chemikalien wie Laugen, Säuren und Peressigsäure. Im Laufe der Zeit können diese Substanzen Elastomere abbauen, Dichtungen aufquellen lassen oder metallische Komponenten der Agitator-Dichtung angreifen. Dies führt zu einem Verlust der Dichtheit und erhöht das Kontaminationsrisiko.

Die Wahl von Dichtungen aus chemikalienbeständlichen Materialien wie Kalrez, EPDM oder PTFE sowie Metallen wie Hastelloy oder Titan kann die Lebensdauer verlängern und die Austauschhäufigkeit reduzieren. Die Materialverträglichkeit muss jedoch immer anhand spezifischer Reinigungsmittel und biologischer Medien überprüft werden, um ungewollte Degradation zu vermeiden.

Herausforderungen bei der Auswahl von Dichtflächen

Dichtflächenmaterialien müssen eine geringe Reibung gewährleisten und gleichzeitig Sterilisation, chemischer Belastung und biologischem Fouling standhalten. Häufig verwendete Kombinationen sind Kohle gegen Siliziumkarbid oder Keramik gegen Wolframkarbid. Jede Kombination weist unterschiedliche Eigenschaften hinsichtlich Verschleißfestigkeit, chemischer Verträglichkeit und thermischer Ausdehnung auf.

Die Wahl der Dichtflächengeometrie spielt ebenfalls eine Rolle. Flache Dichtflächen eignen sich für saubere Medien, können aber bei Druckspitzen schlecht abschneiden. Keil- oder Spiralformen verbessern die Aufrechterhaltung des Flüssigkeitsfilms, insbesondere in Bioreaktoranwendungen mit niedriger Drehzahl und hohen Lasten. Die richtige Dichtflächenausführung wirkt sich direkt auf die Lebensdauer der Dichtung und die Prozesszuverlässigkeit aus.

Betriebliche Risiken und wartungsbedingte Probleme

Unregelmäßige Dichtungsinspektionen

In der biopharmazeutischen Produktion ist eine kontinuierliche Operation über lange Produktionszyklen üblich. Das bedeutet, dass Rührerdichtungen oft wochen- oder monatelang ohne Zugang zur Inspektion halten müssen. Leider kann dieser verlängerte Betrieb langsame Ausfälle verbergen, die erst nach einer Produktkontamination oder einem Produktverlust bemerkt werden.

Um dies zu verhindern, können Dichtungen mit Überwachungsanschlüssen oder intelligenten Sensoren Druck-, Temperatur- und Leckageverläufe in Echtzeit überwachen. Solche datenbasierten Ansätze erleichtern es, Verschleißerscheinungen zu erkennen, bevor sie kritisch werden, und unterstützen dadurch vorausschauende Wartungsmodelle.

Verschleiß der Dichtungen während Reinigungsprozessen

Wiederholte Exposition gegenüber Hochdruckdampf, Vakuumzyklen und Reinigungschemikalien während SIP- und CIP-Prozessen kann den Dichtungsverschleiß beschleunigen. Thermisches Zyklen kann eine Aushärtung der Elastomere verursachen, während mechanische Reinigungsvorgänge die weichen Dichtflächen abnutzen können. Wenn die Rührerdichtung nicht für diese wiederholten Zyklen ausgelegt ist, verschlechtert sich ihre Leistung schnell.

Die Verwendung von Dichtungen, die speziell für CIP/SIP-Kompatibilität konzipiert wurden, gewährleistet eine langfristige Langlebigkeit. Diese Dichtungen verfügen in der Regel über materialseitig autoklavenfeste Ausführungen und verstärkte Konstruktionselemente, die die Dichtheit auch nach Hunderten von Zyklen aufrechterhalten.

Konstruktionstechnische Überlegungen zu Bioreaktordichtungen

Einzel- vs. Doppeldichtsysteme

Einzelne mechanische Dichtungen sind oft einfacher und kompakter, können jedoch in anspruchsvollen Bioreaktoranwendungen aufgrund begrenzter Leckagebegrenzung zurückhaltend wirken. Im Gegensatz dazu bieten doppelte mechanische Dichtungen mit unter Druck stehenden Trennflüssigkeiten eine überlegene Isolierung und helfen, eine saubere Dichtfläche aufrechtzuerhalten, indem sie das Eindringen von Medien verhindern.

Die Verwendung von doppelten Rührerdichtungen ermöglicht auch eine bessere Temperaturregelung, insbesondere bei Anwendungen mit schäumenden, viskosen Medien oder hochreaktiven Zutaten. Obwohl sie einen komplexeren Installations- und Unterstützungsaufwand erfordern, rechtfertigen ihre Zuverlässigkeit und Sicherheit die Investition in kritische Prozesse.

Dichtungssysteme und Überwachung

Die effektive Funktion von doppelten Rührerdichtungen hängt von gut gewarteten Dichtungshilfssystemen ab. Diese Systeme regeln den Druck, die Temperatur und Reinheit der Trennflüssigkeit. Abweichungen dieser Parameter können die Dichtwirkung beeinträchtigen und den Verschleiß erhöhen.

Automatisierte Unterstützungssysteme und Steuerungseinheiten können das Barriereflüssigkeitsmanagement vereinfachen und die Wahrscheinlichkeit von menschlichen Fehlern verringern. Einige fortschrittliche Konfigurationen integrieren Temperatursensoren und senden Echtzeitdaten an Steuerungssysteme, die bei Erkennung von Anomalien Alarme auslösen oder Abschaltungen veranlassen.

Die Bedeutung von Lieferantenerfahrung und Anpassungsfähigkeit

Individuelle Dichtungslösungen für Spezialreaktoren

Bioreaktoren sind in den unterschiedlichsten Ausführungen erhältlich, von kleinen Labormaßstäben bis hin zu Großanlagen für die Produktion. Jede Anlage stellt andere Anforderungen an die Dichtungstechnik, weshalb Standardlösungen in vielen Fällen nicht ausreichen. Die Zusammenarbeit mit einem Dichtungshersteller, der die spezifische Reaktorgeometrie, den Betriebsablauf und die Eigenschaften des Mediums versteht, führt zu besseren Ergebnissen.

Individuelle Lösungen für Agitatorwellendichtungen können standortspezifische Materialverbesserungen, Anpassungen der Wellendimensionen und die Integration von Überwachungssystemen umfassen. Dieser maßgeschneiderte Ansatz stellt die Einhaltung von Vorschriften sicher, verbessert die Leistung und verlängert die Lebensdauer in komplexen Produktionsumgebungen.

Schulung und technische Unterstützung für eine nahtlose Integration

Die ordnungsgemäße Installation und Wartung von Agitatorwellendichtungen erfordert spezielles Know-how, insbesondere in regulierten Industriezweigen. Die Schulung von Anlagenpersonal in Best Practices, Fehlerdiagnose und Systemkalibrierung trägt dazu bei, die Lebensdauer der Dichtungen sowie die Prozessverfügbarkeit zu maximieren.

Zudem ermöglicht der Zugang zu technischer Unterstützung in Echtzeit eine schnellere Reaktion auf Dichtungsprobleme, wodurch Produktionsausfälle reduziert und die Qualitätssicherung aufrechterhalten wird. Ein kompetenter Lieferant stellt nicht nur ein Produkt bereit, sondern bietet eine umfassende Dichtungslösung, die für Langlebigkeit konzipiert ist.

FAQ

Was sind die Hauptursachen für Agitatorwellendichtungsversagen in Bioreaktoren?

Häufige Ursachen sind Trockenlauf, Wellenverlagerung, chemische Zersetzung der Dichtungsmaterialien sowie thermische Belastung durch CIP/SIP-Zyklen. Mechanischer Verschleiß aufgrund unzureichender Schmierung oder falscher Installation ist ebenfalls ein häufiger Faktor.

Wie oft sollten Rührerdichtungen in Bioreaktoranwendungen ausgetauscht werden?

Die Austauschhäufigkeit der Dichtungen hängt von den Betriebsbedingungen und der Reinigungsintensität ab. Häufige CIP/SIP-Zyklen und abrasive Medien erfordern möglicherweise häufigere Inspektionen und jährlichen Austausch, während gut gewartete Systeme länger halten können.

Sind doppelte mechanische Dichtungen für alle Bioreaktorprozesse erforderlich?

Nicht immer, jedoch werden diese dringend für Hochrisikoanwendungen empfohlen, bei denen gefährliche Medien, sterile Produktion oder kritische Dichtheit im Vordergrund stehen. Doppelte Rührerdichtungen bieten zusätzlichen Schutz gegen Kontamination und druckbedingte Ausfälle.

Welche Materialien sind für Rührerdichtungen in sterilen Umgebungen am besten geeignet?

Materialien wie PTFE, EPDM und Kalrez für Elastomere sowie Siliziumkarbid oder Hastelloy für harte Komponenten werden häufig verwendet, da sie Widerstandsfähigkeit gegen Chemikalien, hohe Temperaturen und mikrobielles Wachstum aufweisen.

Inhaltsverzeichnis

- Dichtsysteme in sterilen und druckempfindlichen Umgebungen

- Einzigartige Umweltbedingungen von Bioreaktoren

- Mechanische und betriebliche Herausforderungen bei Rührwellendichtungen

- Material- und Designbeschränkungen in Bioreaktoranwendungen

- Betriebliche Risiken und wartungsbedingte Probleme

- Konstruktionstechnische Überlegungen zu Bioreaktordichtungen

- Die Bedeutung von Lieferantenerfahrung und Anpassungsfähigkeit

-

FAQ

- Was sind die Hauptursachen für Agitatorwellendichtungsversagen in Bioreaktoren?

- Wie oft sollten Rührerdichtungen in Bioreaktoranwendungen ausgetauscht werden?

- Sind doppelte mechanische Dichtungen für alle Bioreaktorprozesse erforderlich?

- Welche Materialien sind für Rührerdichtungen in sterilen Umgebungen am besten geeignet?