Sistemas de Selagem em Ambientes Esterilizados e Sensíveis à Pressão

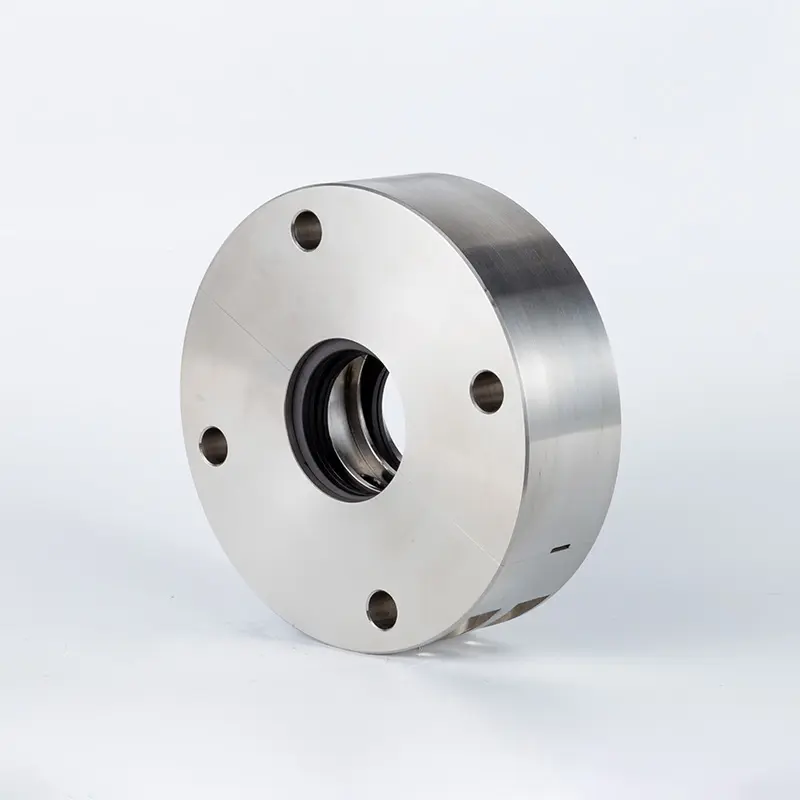

Biorreatores operam em condições altamente controladas, onde esterilidade, equilíbrio de pressão e eficiência da agitação devem coexistir de forma harmoniosa. Entre os componentes críticos que permitem esse equilíbrio está o selo Agitador , que atua simultaneamente como barreira física e sistema de vedação dinâmico em ambientes bioquímicos sensíveis. Ao lidar com culturas vivas, meios farmacêuticos ou processos fermentativos, é essencial selecionar e manter um selo de alto desempenho selo Agitador não pode ser subestimada. Esses selos devem suportar esforços mecânicos, químicos e térmicos exigentes, ao mesmo tempo em que garantem zero contaminação — tornando os desafios únicos e multifacetados nos sistemas de biorreatores.

Exigências Ambientais Únicas dos Biorreatores

Pressão, Temperatura e Requisitos de Esterilidade

Biorreatores frequentemente operam tanto com pressão positiva quanto negativa, dependendo da fase da fermentação ou produção. Essas variações criam movimento axial frequente e deflexão do eixo que podem comprometer as interfaces de vedação. O selo Agitador deve permanecer funcional durante ciclos de pressão sem permitir vazamentos ou perda de produto.

Flutuações de temperatura, tipicamente durante os processos de esterilização in loco (SIP) e limpeza in loco (CIP), podem causar expansão e contração dos componentes de vedação. Isso torna a seleção do material e a estabilidade térmica considerações essenciais. Além disso, manter a esterilidade durante toda a operação e ciclos de limpeza exige vedações que resistam à intrusão microbiana, ao mesmo tempo em que suportem choque térmico repetido.

Compatibilidade com Meios Biológicos

Os meios biológicos utilizados em biorreatores são frequentemente ricos em proteínas, enzimas e compostos sensíveis. Essas substâncias podem aderir, cristalizar ou degradar-se na interface de vedação. Se uma selo Agitador permite a entrada ou retenção de produto, isso pode criar riscos de contaminação ou desenvolvimento de biofilme — ambos inaceitáveis em ambientes de BPF (Boas Práticas de Fabricação).

As vedações também devem evitar a liberação de partículas ou lixiviação de materiais para o lote. Portanto, selo Agitador os materiais devem ser compatíveis com a FDA e frequentemente certificados segundo normas como USP Classe VI ou similares. Qualquer compromisso na compatibilidade pode afetar o rendimento do produto e o cumprimento regulatório.

Desafios Mecânicos e Operacionais dos Selos de Agitação

Desalinhamento do Eixo e Torque de Agitação

Em biorreatores de grande escala, a deflexão e o desalinhamento do eixo são quase inevitáveis devido à altura do vaso e às forças envolvidas na mistura. Essas tensões mecânicas podem levar a cargas desiguais no selo do agitador, resultando em desgaste prematuro das faces ou falha do selo.

Os selos de agitação devem acomodar essa variabilidade mecânica com recursos como foles flexíveis, faces flutuantes ou sistemas de rolamentos integrados que mantêm o selo estável em movimento. O torque gerado por meios biológicos espessos ou processos formadores de espuma pode aumentar ainda mais a tensão nas faces do selo, exigindo projetos com maior capacidade de suporte de carga.

Funcionamento Seco e Lubrificação Inadequada

Uma das causas mais comuns de falha do selo do agitador é a operação sem lubrificação. Em biorreatores, isso pode ocorrer durante operações com nível baixo de líquido, interrupções inesperadas de lotes ou sequências incorretas de partida. Sem lubrificação, as superfícies de vedação podem superaquecer rapidamente, levando a rachaduras, marcas de arraste ou até falha catastrófica.

Para mitigar isso, os sistemas de selagem frequentemente incluem portas de lavagem, fluidos de barreira ou mecanismos de proteção contra operação sem lubrificação. Selecionar um selo para agitador capaz de suportar brevemente a operação sem lubrificação ou equipado com materiais autolubrificantes oferece uma proteção adicional em ambientes críticos de processo.

Limitações de Material e Projeto em Aplicações de Biorreatores

Degradação de Material e Incompatibilidade Química

Os processos de limpeza de biorreatores envolvem produtos químicos agressivos, como soluções cáusticas, ácidos e ácido peracético. Com o tempo, essas substâncias podem degradar elastômeros, incham retentores ou causar corrosão em componentes metálicos do selo do agitador. O resultado é a perda de integridade da vedação e um aumento no risco de contaminação.

A escolha de vedações feitas de materiais resistentes a produtos químicos, como Kalrez, EPDM ou PTFE, e metais como Hastelloy ou titânio, pode prolongar a vida útil e reduzir a frequência de substituição. No entanto, a compatibilidade dos materiais deve sempre ser verificada em relação a agentes de limpeza específicos e meios biológicos para evitar degradação não intencional.

Desafios na Seleção da Face de Vedação

Os materiais das faces de vedação devem proporcionar uma interface de baixo atrito, ao mesmo tempo que resistem à esterilização, exposição química e incrustação biológica. Combinações comuns incluem carbono versus carbeto de silício ou cerâmica versus carbeto de tungstênio. Cada combinação apresenta vantagens e desvantagens em termos de resistência ao desgaste, compatibilidade química e expansão térmica.

A escolha da geometria das faces também desempenha um papel importante. Faces planas são adequadas para fluidos limpos, mas podem apresentar desempenho insatisfatório sob picos de pressão. Designs em cunha ou espiral melhoram a manutenção do filme de fluido, especialmente em aplicações de bioreatores com baixa velocidade e alta carga. O projeto correto das faces afeta diretamente a vida útil do selo e a confiabilidade do processo.

Riscos Operacionais e Problemas Relacionados à Manutenção

Inspeções Infrequentes de Selo

Na produção biofarmacêutica, a operação contínua por ciclos prolongados é a norma. Isso significa que selos de agitadores frequentemente precisam durar semanas ou meses sem acesso para inspeção. Infelizmente, esse tempo prolongado de operação pode ocultar falhas graduais, que podem ser detectadas apenas após contaminação ou perda do produto.

Para evitar isso, selos com portas de monitoramento ou sensores inteligentes podem acompanhar tendências de pressão, temperatura e vazamento em tempo real. Abordagens baseadas em dados facilitam a identificação do desgaste antes que se torne crítico, apoiando modelos de manutenção preditiva.

Desgaste de Vedação Durante Processos de Limpeza

Exposição repetida a vapor de alta pressão, ciclos de vácuo e produtos químicos de limpeza durante as operações de SIP e CIP pode acelerar o desgaste das vedações. Ciclos térmicos podem causar endurecimento dos elastômeros, enquanto a ação mecânica de limpeza pode erodir superfícies moles das vedações. Se o selo do agitador não for projetado para suportar esses ciclos repetidos, seu desempenho se deteriora rapidamente.

O uso de vedações especificamente projetadas para compatibilidade com CIP/SIP garante durabilidade a longo prazo. Essas vedações geralmente possuem materiais resistentes a autoclave e elementos de design reforçados que mantêm a integridade da vedação mesmo após centenas de ciclos.

Considerações de Engenharia para Vedações de Biorreatores

Designs de Vedação Mecânica Simples versus Duplas

Selos mecânicos simples são frequentemente mais simples e compactos, mas podem ser insuficientes em aplicações exigentes de biorreatores devido à capacidade limitada de contenção. Em contraste, selos mecânicos duplos com fluidos de barreira pressurizados oferecem isolamento superior e ajudam a manter uma interface de selo limpa, prevenindo a entrada de meio.

O uso de selos duplos para agitadores também permite um melhor controle térmico, especialmente em aplicações que envolvem formação de espuma, meios viscosos ou ingredientes altamente reativos. Embora envolvam sistemas de instalação e suporte mais complexos, sua confiabilidade e segurança justificam o investimento em processos críticos.

Sistemas de Suporte e Monitoramento de Selos

O funcionamento eficaz de selos duplos para agitadores depende de sistemas de suporte bem mantidos. Esses sistemas gerenciam a pressão, temperatura e limpeza do fluido de barreira. Variações em qualquer um desses parâmetros podem comprometer a eficácia do selo e aumentar o desgaste.

Sistemas de apoio automatizados e unidades de controle podem simplificar a gestão do fluido de barreira e reduzir a possibilidade de erros humanos. Algumas configurações avançadas integram sensores de temperatura e transmitem dados em tempo real para os sistemas de controle, acionando alarmes ou desligamentos quando são detectadas anomalias.

A Importância da Expertise do Fornecedor e de Customização

Designs de Selos Personalizados para Reatores Especializados

As configurações de biorreatores variam amplamente, desde pequenos fermentadores de laboratório até grandes recipientes para produção em escala. Cada um apresenta desafios distintos de vedação, tornando soluções prontas inadequadas em muitos casos. Trabalhar com um fornecedor de selos que compreenda a geometria específica do reator, o ciclo operacional e as propriedades do meio utilizado conduz a resultados melhores.

Soluções personalizadas de selos agitadores podem incluir atualizações de materiais específicas para o local, modificações nas dimensões do eixo e integração de sistemas de monitoramento. Essa abordagem personalizada garante conformidade, melhora o desempenho e prolonga a vida útil em ambientes complexos de produção.

Treinamento e Suporte Técnico para Integração Perfeita

A instalação e manutenção adequadas de selos agitadores exigem conhecimento especializado, especialmente em indústrias regulamentadas. Treinar a equipe da fábrica sobre boas práticas, diagnóstico de falhas e calibração do sistema ajuda a maximizar a vida útil dos selos e a manter a disponibilidade do processo.

Além disso, o acesso a suporte técnico em tempo real permite uma resposta mais rápida a problemas nos selos, reduzindo perdas na produção e mantendo a garantia de qualidade. Um fornecedor qualificado oferece não apenas um produto, mas também uma solução completa de vedação projetada para confiabilidade a longo prazo.

Perguntas Frequentes

O que causa a maioria das falhas em selos agitadores em biorreatores?

As causas comuns incluem funcionamento sem lubrificação, desalinhamento do eixo, degradação química dos materiais do selo e tensão térmica proveniente dos ciclos de CIP/SIP. O desgaste mecânico devido à lubrificação inadequada ou instalação incorreta também é um fator frequente.

Com que frequência os selos do agitador devem ser substituídos em aplicações de biorreatores?

A frequência de substituição dos selos depende das condições operacionais e da intensidade da limpeza. Ciclos de CIP/SIP de alta frequência e meios abrasivos podem exigir inspeções mais frequentes e substituição anual, enquanto sistemas bem mantidos podem durar mais tempo.

Os selos mecânicos duplos são necessários para todos os processos em biorreatores?

Nem sempre, mas são fortemente recomendados para aplicações de alto risco que envolvam meios perigosos, produção estéril ou contenção crítica. Os selos duplos no agitador oferecem proteção adicional contra contaminação e falhas relacionadas à pressão.

Quais materiais são mais adequados para selos de agitadores em ambientes estéreis?

Materiais como PTFE, EPDM e Kalrez para elastómeros, e carboneto de silício ou Hastelloy para componentes rígidos, são comumente utilizados devido à sua resistência a produtos químicos, altas temperaturas e crescimento microbiano.

Sumário

- Sistemas de Selagem em Ambientes Esterilizados e Sensíveis à Pressão

- Exigências Ambientais Únicas dos Biorreatores

- Desafios Mecânicos e Operacionais dos Selos de Agitação

- Limitações de Material e Projeto em Aplicações de Biorreatores

- Riscos Operacionais e Problemas Relacionados à Manutenção

- Considerações de Engenharia para Vedações de Biorreatores

- A Importância da Expertise do Fornecedor e de Customização

-

Perguntas Frequentes

- O que causa a maioria das falhas em selos agitadores em biorreatores?

- Com que frequência os selos do agitador devem ser substituídos em aplicações de biorreatores?

- Os selos mecânicos duplos são necessários para todos os processos em biorreatores?

- Quais materiais são mais adequados para selos de agitadores em ambientes estéreis?