Garantindo Desempenho em Aplicações de Mistura de Alta Viscosidade

Em processos industriais de mistura que envolvem fluidos de alta viscosidade, a vedação confiável é um requisito fundamental. As condições dinâmicas nesses sistemas — marcadas por aumento do torque, tensão de cisalhamento intensa e pressões flutuantes — podem degradar rapidamente mecanismos de vedação convencionais. Escolher o adequado selo Agitador não é apenas uma questão de seleção de componentes; é uma decisão estratégica que impacta diretamente na vida útil do equipamento, na eficiência dos processos e nos custos de manutenção. Para instalações que manipulam adesivos, polímeros, pastas alimentares ou formulações cosméticas, o selamento eficaz torna-se crítico para minimizar tempo de inatividade e garantir a qualidade do produto.

Compreendendo as Demandas da Mistura de Alta Viscosidade

Características do Processo e Desafios Operacionais

Os processos de mistura de alta viscosidade frequentemente envolvem agitadores de movimento lento operando sob carga significativa. A resistência ao fluxo apresentada por substâncias viscosas impõe maior tensão mecânica aos eixos e componentes associados, incluindo os selos. À medida que o agitador gira, esses fluidos densos exercem forças radiais e axiais que podem causar falhas prematuras em selos convencionais. Além disso, o processo de mistura ocorre frequentemente sob temperaturas e pressões elevadas, acrescentando outra camada de complexidade ao sistema de selamento.

Contaminantes ou abrasivos presentes no meio também podem contribuir para desgaste mecânico, enquanto uma dissipação térmica inadequada em ambientes viscosos pode acelerar a degradação térmica dos materiais do selo. Nessas condições, utilizar um selo padrão sem adaptação a esses fatores resulta em substituições frequentes e paradas não planejadas.

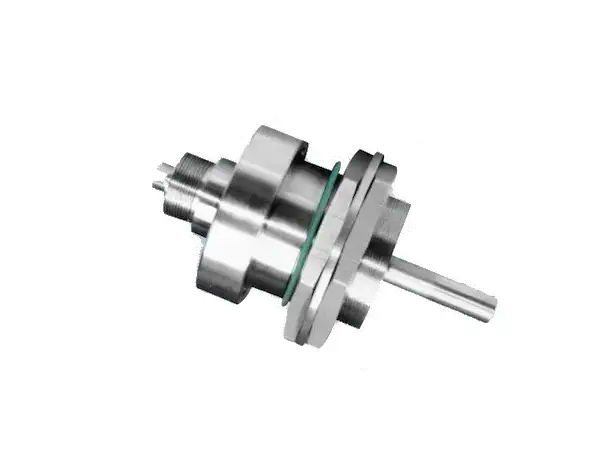

O Papel do Selo do Agitador na Integridade do Processo

A selo Agitador atua como uma barreira entre o meio do processo e o ambiente externo, evitando vazamentos e contaminação do produto. Em aplicações de alta viscosidade, manter essa barreira torna-se cada vez mais difícil devido à resistência do fluido e às elevadas demandas de torque. Um selo eficaz selo Agitador não apenas contém o produto, mas também suporta desalinhamento, vibração e movimento axial dinâmico do eixo.

Além disso, um selo Agitador bem projetado melhora a segurança do produto, reduz perdas de energia e apoia o cumprimento das normas industriais — especialmente nas indústrias alimentícia, farmacêutica e química, onde higiene e contenção são cruciais.

Fatores Chave na Escolha de um Selante para Agitador

Tipo e Configuração do Selante

Selecionar o tipo adequado de selo Agitador é a base de um sistema de vedação confiável. As configurações comuns incluem selos mecânicos simples, selos mecânicos duplos e selos divididos. Para aplicações de alta viscosidade, selos mecânicos duplos com fluidos de barreira pressurizados são frequentemente preferidos devido à sua proteção aprimorada contra vazamentos e capacidade de lidar com altas cargas.

Selos para agitadores do tipo cartucho também são populares porque vêm pré-montados e pré-testados, reduzindo erros de instalação. Sua modularidade e elementos de design integrados melhoram o alinhamento e reduzem os riscos na inicialização em aplicações exigentes.

Escolher corretamente os materiais das faces do selo — como carbeto de silício ou carbeto de tungstênio — garante resistência ao desgaste e à deformação térmica. O uso de molas de alta resistência e pinos anti-rotação pode melhorar ainda mais a durabilidade sob tensão constante.

Compatibilidade dos Materiais e Resistência Térmica

Os selos agitadores devem ser construídos com materiais compatíveis com o meio processado. Elastômeros como Viton ou EPDM, e componentes metálicos como aço inoxidável ou Hastelloy, são comumente utilizados dependendo dos requisitos de resistência química. Processos de alta viscosidade frequentemente geram calor por fricção, portanto a estabilidade térmica é outro fator crítico.

Selos expostos a altas temperaturas de processo podem necessitar de sistemas adicionais de refrigeração ou fluidos de barreira especialmente formulados. Sem uma gestão térmica adequada, os selos podem rachar, deformar ou falhar totalmente, especialmente sob condições de mistura com alto torque prolongado.

Melhores Práticas para Instalação e Manutenção

Precisão na Instalação

A instalação adequada dos selos agitadores é essencial para um desempenho de longo prazo. Mesmo o selo mais avançado pode falhar se estiver desalinhado, superapertado ou instalado em um eixo danificado. Seguir as especificações do fabricante e utilizar ferramentas calibradas pode melhorar significativamente a taxa de sucesso das instalações iniciais.

As verificações pré-instalação devem incluir medições de folga do eixo, inspeção visual das superfícies de vedação e verificação de todos os componentes associados. Lubrificar as faces de vedação, quando recomendado, pode prevenir danos por atrito seco durante a partida.

Capacitar o pessoal sobre as práticas corretas de instalação e manter documentação de cada sistema de vedação ajuda a estabelecer as melhores práticas e evitar erros recorrentes.

Planejamento de Manutenção e Monitoramento Preditivo

A durabilidade do selo do agitador é influenciada não apenas pela configuração inicial, mas também pela manutenção e monitoramento contínuos. Estabelecer agendas de inspeção periódica ajuda a detectar sinais precoces de desgaste, como vazamentos menores, ruídos incomuns ou vibrações.

Tecnologias de manutenção preditiva, como sensores de vibração e sondas de temperatura, podem fornecer dados em tempo real para antecipar falhas nas vedações antes que causem interrupções operacionais. Em ambientes de alta viscosidade, tais tecnologias tornam-se especialmente úteis, pois o desgaste das vedações pode progredir mais rapidamente sob condições extremas.

Manter em estoque peças de reposição críticas e ter planos de revitalização de vedações reduz o tempo de inatividade e melhora o tempo de resposta durante emergências.

Aprimoramentos de Projeto para Aplicações Viscosas

Planos de Lavagem e Fluidos de Barreira

Uma das estratégias mais eficazes para melhorar o desempenho das vedações do agitador é o uso adequado de planos de lavagem e fluidos de barreira. Em vedações mecânicas duplas, os fluidos de barreira atuam como meio de arrefecimento e lubrificação entre as faces das vedações, reduzindo o atrito e prolongando a vida útil das vedações.

Para mistura de alta viscosidade, esses fluidos devem ser cuidadosamente selecionados para evitar contaminação cruzada com o produto. Sistemas pressurizados de suporte ao selo também impedem a entrada do produto na interface de vedação, minimizando entupimentos ou endurecimento de materiais viscosos próximos ao selo.

A otimização da vazão, pressão e temperatura do sistema de barreira garante desempenho consistente, especialmente durante ciclos de operação prolongados.

Proteção contra Funcionamento em Seco e Sistemas de Segurança

Selos de agitador estão sujeitos a falhas se forem operados em seco — especialmente em processos viscosos onde o funcionamento sem lubrificação pode não ser imediatamente perceptível. A inclusão de dispositivos de proteção contra funcionamento em seco, como sensores de vazão ou interruptores de pressão, pode desligar automaticamente o misturador ou acionar alarmes quando condições anormais ocorrerem.

A incorporação de selos de reserva e câmaras de contenção melhora ainda mais a segurança, especialmente em processos que envolvem materiais inflamáveis ou tóxicos. Esses sistemas ajudam a isolar pontos de falha e reduzir riscos ambientais e aos operadores.

Aplicações Industriais e Tendências de Casos de Uso

Setor de Alimentos e Bebidas

Na indústria alimentícia, selos agitadores são frequentemente utilizados em processos que envolvem molhos, xaropes ou produtos à base de creme. Essas aplicações exigem selos de grau sanitário resistentes à corrosão, ciclagem térmica e acúmulo de produto.

Ingredientes de alta viscosidade representam um desafio para designs tradicionais de selos. O uso de sistemas de selo agitador higiênicos — frequentemente com compatibilidade CIP (Clean-In-Place) — tornou-se padrão para manter a integridade do produto e o cumprimento regulatório.

Adesivos e Fabricação de Polímeros

Adesivos, selantes e produtos poliméricos envolvem materiais extremamente viscosos que podem curar ou endurecer próximo às interfaces de vedação. Nesses casos, selos agitadores com altas classificações de torque, designs autolimpantes e geometrias avançadas das faces proporcionam maior resistência.

O uso de vedações com características de raspagem ou vedações projetadas para operar em ambientes de pressão reversa garante um desempenho prolongado, mesmo sob exposição severa a produtos químicos e ciclos de operação contínuos.

Escolher o Parceiro Certo em Vedações

Valor da Consultoria Especializada

A colaboração com especialistas em vedação que compreendem as complexidades das aplicações de alta viscosidade pode reduzir significativamente falhas relacionadas às vedações. Esses especialistas podem auxiliar em auditorias de processos, recomendar configurações otimizadas de vedação e oferecer soluções personalizadas adaptadas às necessidades específicas de cada setor industrial.

O conhecimento deles sobre as tecnologias de materiais em constante evolução e sobre as normas internacionais garante que cada seleção de vedação para agitadores atenda tanto aos requisitos operacionais quanto aos de conformidade.

Nosso Diferencial em Soluções Personalizadas de Vedação

Ao contrário dos fornecedores padrão de selos, nossa equipe oferece sistemas de selos para agitadores personalizados, especificamente projetados para ambientes complexos e de alta viscosidade. Enfatizamos testes de desempenho, validação de materiais e suporte de engenharia para ajudar os clientes a reduzirem a inatividade e prolongarem a vida útil dos equipamentos.

Com um estoque robusto e capacidade de entrega rápida, garantimos que os componentes de vedação cheguem no momento certo, ajudando os clientes a atingirem suas metas de produção sem interrupções.

Perguntas Frequentes

Qual é o melhor tipo de selo para agitador em misturas de alta viscosidade?

Selos mecânicos duplos são frequentemente a melhor escolha para mistura de alta viscosidade devido à sua capacidade de lidar com pressão, torque e controle de vazamento. Eles também permitem o uso de fluidos de barreira que reduzem o atrito e a geração de calor.

Como o fluido de barreira melhora o desempenho do selo do agitador?

Os fluidos de barreira atuam como refrigerante e lubrificante entre as faces de selagem, evitando o superaquecimento e reduzindo o desgaste. Eles também ajudam a bloquear a entrada de fluido de processo na câmara de selagem, especialmente em configurações de selo duplo.

Quais são os sinais comuns de falha no selo do agitador?

Vazamentos visíveis, ruídos incomuns, vibração do eixo e aumento da temperatura de operação são sinais comuns. O monitoramento regular pode ajudar a detectar esses sinais precocemente e prevenir falhas catastróficas no equipamento.

Os selos do agitador podem ser personalizados para processos específicos?

Sim, os selos do agitador podem ser adaptados às necessidades específicas de cada indústria. Fatores como viscosidade do produto, exposição química, pressão e requisitos de higiene podem ser abordados com materiais customizados, designs de faces e sistemas de suporte.

Sumário

- Garantindo Desempenho em Aplicações de Mistura de Alta Viscosidade

- Compreendendo as Demandas da Mistura de Alta Viscosidade

- Fatores Chave na Escolha de um Selante para Agitador

- Melhores Práticas para Instalação e Manutenção

- Aprimoramentos de Projeto para Aplicações Viscosas

- Aplicações Industriais e Tendências de Casos de Uso

- Escolher o Parceiro Certo em Vedações

- Perguntas Frequentes