Moderne industrielle Anwendungen erfordern zuverlässige Dichtungslösungen, die Ausfallzeiten minimieren und den Wartungsaufwand reduzieren. Patrone-Mechanikdichtungen haben sich als bevorzugte Wahl für Ingenieure und Wartungsfachleute erwiesen, die effiziente und kostengünstige Dichtsysteme suchen. Diese fortschrittlichen Dichtungslösungen bieten erhebliche Vorteile gegenüber herkömmlichen Einzelkomponentendichtungen, insbesondere hinsichtlich der einfachen Installation und Betriebssicherheit. Das optimierte Design dieser Systeme beseitigt zahlreiche häufig auftretende Installationsprobleme und gewährleistet gleichzeitig eine optimale Leistung über verschiedene industrielle Anwendungen hinweg.

Verständnis der Konstruktionsvorteile von Patronendichtsystemen

Vorteile der vormontierten Konfiguration

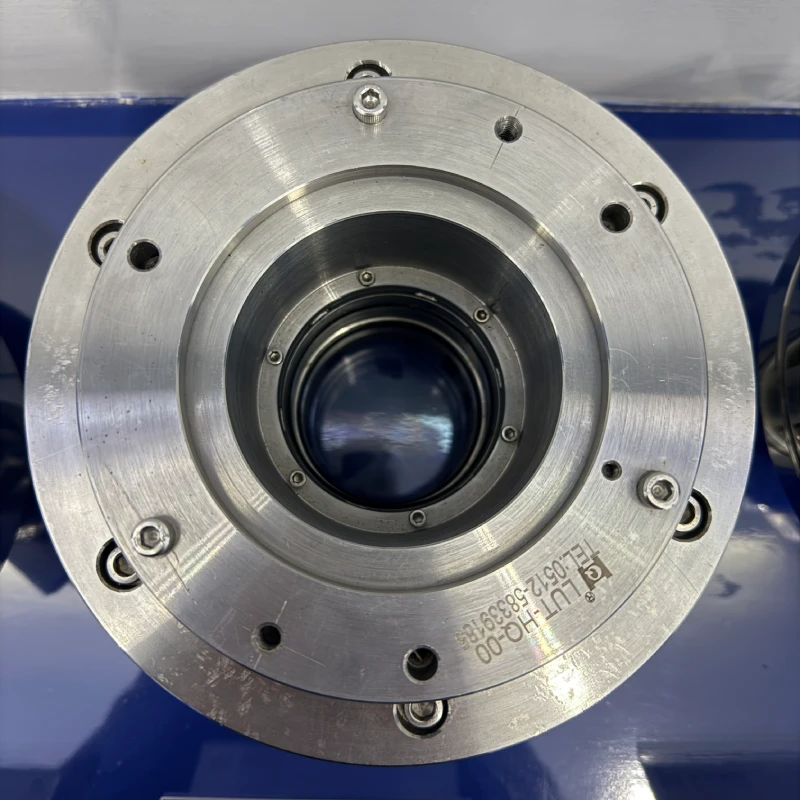

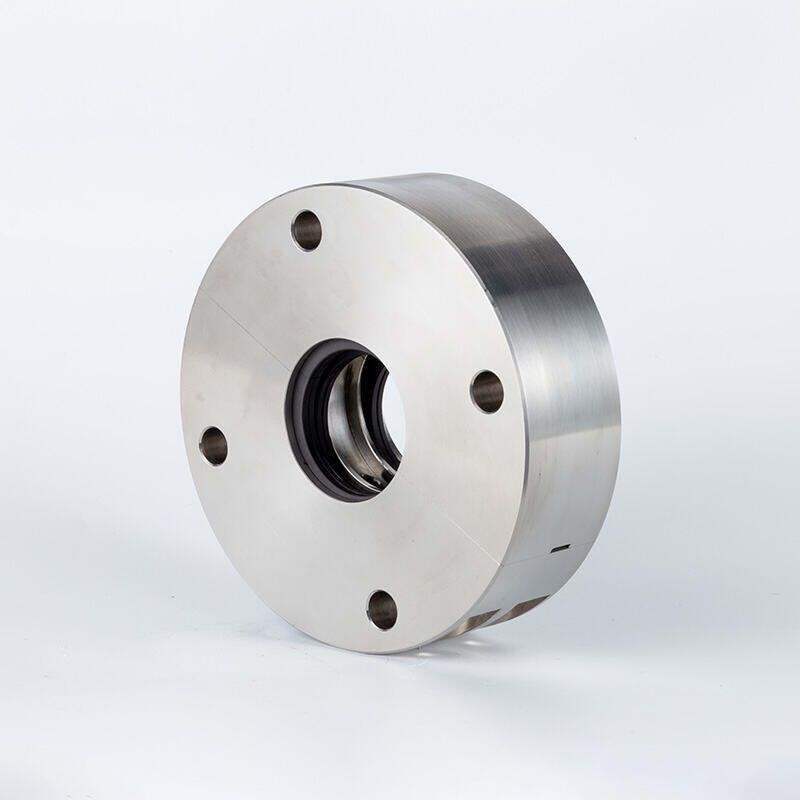

Der grundlegende Vorteil von Patronen-Dichtungen liegt in ihrer vormontierten Konfiguration. Im Gegensatz zu herkömmlichen Einzelteildichtungen, bei denen mehrere Komponenten separat installiert werden müssen, liegen Patronensysteme als vollständige Einheiten vor, die sofort eingebaut werden können. Diese Vormontage schließt das Risiko einer falschen Ausrichtung der Komponenten aus und reduziert menschliche Fehler während der Montage. Produktionsstätten profitieren erheblich von diesem Ansatz, da dadurch das erforderliche Fachwissen des Wartungspersonals verringert wird und gleichzeitig eine konsistente Dichtleistung sichergestellt ist.

Das integrierte Design umfasst alle notwendigen Komponenten in einem einzigen Gehäuse, einschließlich der Dichtflächen, Federn, Dichtungen und Befestigungsteile. Dieser umfassende Ansatz bedeutet, dass Wartungsteams nicht mehr verschiedene Einzelkomponenten auf Lager halten oder sich Gedanken über Kompatibilitätsprobleme zwischen verschiedenen Dichtelementen machen müssen. Dadurch ergibt sich eine vereinfachte Bestandsverwaltung und eine geringere Beschaffungskomplexität für industrielle Anlagen.

Präzisionsengineering und Qualitätskontrolle

Moderne Cartridge-Mechanische Dichtungen durchlaufen während der Herstellung strenge Qualitätskontrollen, die bei einer Montage vor Ort nicht zu replizieren wären. Die kontrollierte Fertigungsumgebung ermöglicht präzise Toleranzen und eine optimale Ausrichtung der Komponenten, was sich direkt auf verbesserte Dichtleistung und längere Lebensdauer auswirkt. Fortschrittliche Fertigungstechniken stellen sicher, dass kritische Maße exakt innerhalb der vorgegebenen Spezifikationen gehalten werden, wodurch Variablen eliminiert werden, die die Dichtheit beeinträchtigen könnten.

Die werkseitige Einrichtung ermöglicht umfassende Prüfung und Validierung jeder Dichtanordnung vor dem Versand. Dieser Qualitätssicherungsprozess beinhaltet Druckprüfungen, Leckageerkennung und die Verifizierung der Leistung unter simulierten Betriebsbedingungen. Eine derart gründliche Prüfung schafft Vertrauen in die Dichtleistung und verringert die Wahrscheinlichkeit vorzeitiger Ausfälle, die aufgrund unsachgemäßer Montage vor Ort entstehen könnten.

Vereinfachung des Installationsprozesses und Verringerung der Installationszeit

Vereinfachte Installationsverfahren

Die Installation von Kartuschen-Mechanische Dichtungen folgt einem einfachen Verfahren, das die Installationszeit im Vergleich zu Einzelabdichtungen erheblich reduziert. Die typische Installation umfasst das Entfernen der alten Dichtung, das Reinigen der Welle und der Dichtkammer sowie das Einbauen der neuen Kartuscheinheit als komplette Baueinheit. Dieser vereinfachte Prozess eliminiert die Notwendigkeit komplexer Messungen, Einstellungen und Ausrichtungen, die bei herkömmlichen Dichtsystemen erforderlich sind.

Das Installationspersonal benötigt keine speziellen Werkzeuge oder umfangreichen Schulungen mehr, um diese Dichtsysteme korrekt einzubauen. Der standardisierte Installationsprozess verringert das Fehlerpotenzial und sorgt unabhängig vom Erfahrungsstand des Technikers für konsistente Ergebnisse. Diese Standardisierung ist besonders wertvoll für Anlagen mit mehreren Standorten oder solche, die auf externe Wartungsdienstleistungen angewiesen sind.

Reduzierte Stillstandszeiten und betriebliche Effizienz

Die Zeitersparnis im Zusammenhang mit kartridgeschwingdichtung die Installation führt direkt zu geringerer Ausfallzeit der Ausrüstung und verbesserter Betriebseffizienz. Während die Montage herkömmlicher Komponentendichtungen mehrere Stunden für ordnungsgemäße Installation und Justierung erfordern kann, lässt sich Patronen-Mechanische Dichtungen typischerweise in einem Bruchteil dieser Zeit installieren. Diese Zeiteinsparung ist entscheidend für industrielle Prozesse, bei denen Stillstandszeiten der Ausrüstung erhebliche Kostenfolgen darstellen.

Die verkürzte Installationszeit ermöglicht es Wartungsteams zudem, mehr Reparaturen innerhalb geplanter Wartungsfenster abzuschließen und verbessert so die allgemeine Verfügbarkeit der Ausrüstung. Dieser Effizienzgewinn ist besonders wichtig für kritische Prozessgeräte, bei denen längere Ausfallzeiten die Produktionspläne beeinträchtigen oder Sicherheitssysteme gefährden könnten.

Technische Spezifikationen und Leistungsmerkmale

Materialauswahl und Kompatibilität

Moderne Cartridge-Mechanische Dichtungen verwenden fortschrittliche Materialien, die speziell aufgrund ihrer Verträglichkeit mit verschiedenen industriellen Fluiden und Betriebsbedingungen ausgewählt werden. Bei der Materialauswahl werden Faktoren wie chemische Beständigkeit, Temperaturfestigkeit, Verschleißverhalten und Umgebungsbedingungen berücksichtigt. Häufig verwendete Materialien sind Siliciumkarbid, Wolframkarbid und verschiedene Elastomerkombinationen, die für anspruchsvolle Einsatzumgebungen konzipiert sind.

Die kontrollierte Fertigungsumgebung ermöglicht eine präzise Materialapplikation und Qualitätskontrolle, die optimale Leistungseigenschaften sicherstellt. Fortschrittliche Beschichtungstechnologien und Oberflächenbehandlungen werden unter kontrollierten Bedingungen eingesetzt, um die Verschleißfestigkeit zu erhöhen und die Lebensdauer der Dichtung zu verlängern. Diese Herstellungsvorteile tragen zu einer überlegenen Leistung im Vergleich zu vor Ort montierten Alternativen bei.

Betriebsparameter und Anwendungsbereich

Kartuschen-Mechanische Dichtungen sind so konstruiert, dass sie über weite Temperatur- und Druckbereiche hinweg effektiv arbeiten und sich somit für vielfältige industrielle Anwendungen eignen. Typische Betriebsparameter umfassen Temperaturen von -40 °C bis 400 °C und Drücke bis zu 40 bar, abhängig vom spezifischen Dichtungsentwurf und den verwendeten Materialien. Die robuste Bauweise ermöglicht einen zuverlässigen Betrieb in Anwendungen mit abrasiven Flüssigkeiten, hohen Temperaturen und anspruchsvollen chemischen Umgebungen.

Die Vielseitigkeit dieser Dichtsysteme macht sie für Anwendungen geeignet, die von der chemischen Verarbeitung und Erdölraffination bis zur Lebensmittel- und Getränkeproduktion reichen. Der standardisierte Konstruktionsansatz ermöglicht eine gleichbleibende Leistungsfähigkeit über verschiedene Anwendungen hinweg, während gleichzeitig die einfache Installation beibehalten wird, die die Kartuschen-Dichtungstechnologie auszeichnet.

Wartungsvorteile und langfristige Kostenbetrachtungen

Vorteile der vorbeugenden Wartung

Das vereinfachte Design von Patronen-Dichtungen trägt zu effektiveren vorbeugenden Wartungsprogrammen bei. Die reduzierte Komplexität beseitigt zahlreiche mögliche Fehlerquellen, die mit herkömmlichen Dichtsystemen verbunden sind, wodurch sich die Wartungsteams auf andere kritische Anlagenteile konzentrieren können. Die vorhersehbaren Leistungsmerkmale ermöglichen eine genauere Planung von Wartungsarbeiten und Bestandsführung.

Wartungspersonal kann den Dichtungszustand schnell beurteilen, ohne die Dichtung demontieren zu müssen, wodurch ein proaktiver Austausch vor einem Ausfall möglich ist. Diese Fähigkeit verringert das Risiko katastrophaler Dichtungsdefekte, die zu Schäden an der Ausrüstung oder Umweltbelastungen führen könnten. Die verbesserte Wartungssichtbarkeit trägt zur erhöhten Sicherheit und Einhaltung umweltrechtlicher Vorschriften in industriellen Anlagen bei.

Analyse der Gesamtkosten

Obwohl Patronen-Mechanische Dichtungen höhere Anschaffungskosten im Vergleich zu Einzelteildichtungen haben können, begünstigt die Gesamtbetriebskostenrechnung in der Regel den Einsatz von Patronendichtungen. Die verkürzte Montagezeit, geringeren Anforderungen an die Fachkenntnisse und die reduzierte Bestandskomplexität tragen zu erheblichen Kosteneinsparungen über die gesamte Betriebslebensdauer der Dichtung bei. Weitere Einsparungen ergeben sich aus weniger Anlagenausfallzeiten und einer verbesserten Zuverlässigkeit der Dichtung.

Die verlängerte Nutzungsdauer ordnungsgemäß installierter Patronendichtungen steigert deren Wirtschaftlichkeit weiter. Die kontrollierte Fertigungsumgebung und die präzise Montage führen typischerweise zu längeren Betriebszeiten zwischen den Austauschvorgängen im Vergleich zu vor Ort montierten Alternativen. Diese verlängerte Nutzungsdauer verringert sowohl die direkten Erneuerungskosten als auch die indirekten Kosten, die mit Wartungsarbeiten verbunden sind.

Branchenanwendungen und Leistungsvalidierung

Chemische Verfahrenstechnik und petrochemische Industrie

Die chemische Industrie hat Patronen-Dichtungen aufgrund ihrer Zuverlässigkeit beim Umgang mit korrosiven und gefährlichen Flüssigkeiten weitgehend übernommen. Die geschlossene Patronenkonstruktion bietet einen verbesserten Auslaufschutz im Vergleich zu herkömmlichen Dichtungsmethoden, was zu einer höheren Sicherheit und besseren Einhaltung umweltrechtlicher Vorschriften beiträgt. Die gleichbleibenden Leistungsmerkmale sind besonders wichtig bei Verfahren, die toxische oder umweltsensible Stoffe beinhalten.

Petrochemische Anlagen profitieren von den geringeren Wartungsanforderungen und der verbesserten Zuverlässigkeit von Patronen-Dichtsystemen. Die Möglichkeit, Dichtungen während Stillständen schnell auszutauschen, minimiert Ausfallzeiten und senkt die Wartungskosten. Der standardisierte Montageprozess ermöglicht konsistente Ergebnisse über verschiedene Einheiten und Standorte innerhalb großer Industrieanlagen hinweg.

Wasserbehandlung und kommunale Anwendungen

Kommunale Wasseraufbereitungsanlagen setzen zunehmend Patronen-Spaltabdichtungen für kritische Pumpenanwendungen ein. Die vereinfachten Wartungsanforderungen sind besonders wertvoll für Anlagen mit begrenzten Wartungsmöglichkeiten oder abgelegenen Standorten. Die verbesserte Zuverlässigkeit trägt zu einem gleichmäßigen Wasserliefer- und -behandlungsbetrieb bei, der für die öffentliche Gesundheit und Sicherheit unerlässlich ist.

Das standardisierte Design dieser Dichtsysteme ermöglicht ein effektives Ersatzteile-Management über mehrere Anlagen innerhalb kommunaler Systeme hinweg. Die geringeren fachlichen Anforderungen an Montage und Wartung machen diese Systeme besonders geeignet für Anlagen, die nicht durchgängig über spezialisiertes Wartungspersonal verfügen.

Zukünftige Entwicklungen und technologische Trends

Fortschrittliche Materialien und Designinnovationen

Laufende Forschungs- und Entwicklungsarbeiten verbessern weiterhin die Leistung und Fähigkeiten von Patronen-Mechanikdichtungen. Es werden fortschrittliche Keramikmaterialien und Nanobeschichtungen entwickelt, um die Lebensdauer zu verlängern und die Leistung unter extremen Betriebsbedingungen zu verbessern. Diese Materialinnovationen versprechen, den Anwendungsbereich der Dichtungstechnologie mit Patronenbauweise weiter auszudehnen und die Wirtschaftlichkeit zu steigern.

Die Integration intelligenter Sensoren entwickelt sich zu einem bedeutenden Trend bei der Weiterentwicklung von Patronendichtungen. Diese Sensoren ermöglichen eine Echtzeitüberwachung des Dichtungszustands, wodurch prädiktive Wartungsstrategien möglich werden und das Risiko unerwarteter Ausfälle weiter reduziert wird. Die Kombination von Überwachungstechnologie mit vereinfachten Installationsverfahren stellt die nächste Evolution der Dichtungssystemtechnologie dar.

Nachhaltigkeit und Umweltaspekte

Überlegungen zur ökologischen Nachhaltigkeit treiben kontinuierliche Verbesserungen bei der Konstruktion und Herstellung von Patronen-Mechanischen Dichtungen voran. Recycelbare Materialien und umweltfreundliche Produktionsverfahren werden eingesetzt, um die Umweltauswirkungen der Dichtstoffherstellung und -entsorgung zu reduzieren. Diese Nachhaltigkeitsinitiativen entsprechen breiteren industriellen Trends hin zu Umweltverantwortung und den Grundsätzen der Kreislaufwirtschaft.

Die verbesserte Zuverlässigkeit und verlängerte Nutzungsdauer von Patronendichtungen führt zu einem geringeren Materialverbrauch und weniger Abfall im Vergleich zu herkömmlichen Dichtverfahren. Dieser ökologische Vorteil, kombiniert mit den betrieblichen Vorzügen, macht Patronen-Mechanische Dichtungen zu einer attraktiven Wahl für Unternehmen, die ihre Umweltleistung verbessern möchten, ohne dabei die betriebliche Effizienz zu beeinträchtigen.

FAQ

Wodurch sind Patronendichtungen einfacher zu installieren als Einzelteildichtungen?

Kartuschen-Mechanische Dichtungen werden vormontiert mit allen Komponenten geliefert, die korrekt ausgerichtet und geprüft sind, wodurch die Notwendigkeit einer Montage und Justage vor Ort entfällt. Diese Vormontierung verkürzt die Installationszeit, minimiert das Risiko von Bedienfehlern und gewährleistet eine gleichbleibende Leistung unabhängig vom Fachwissen des Technikers.

Wie senken Kartuschendichtungen die Wartungskosten?

Der vereinfachte Installationsprozess reduziert die Arbeitskosten und die Ausfallzeiten von Anlagen während Wartungsarbeiten. Zudem verringern die verbesserte Zuverlässigkeit und die längere Nutzungsdauer der Kartuschendichtungen die Häufigkeit von Austauschmaßnahmen und damit verbundene Wartungsarbeiten, was zu niedrigeren Gesamtbetriebskosten führt.

Sind Kartuschendichtungen für Hochdruckanwendungen geeignet?

Ja, moderne Patronen-Dichtungen sind so konstruiert, dass sie effektiv bei Drücken von bis zu 40 bar oder höher arbeiten können, abhängig vom spezifischen Design und den verwendeten Materialien. Die kontrollierte Fertigungsumgebung ermöglicht präzise Toleranzen und eine robuste Konstruktion, die anspruchsvollen Druckbedingungen standhält.

Welche Branchen profitieren am meisten von der Patronendichtungstechnologie?

Die chemische Industrie, petrochemische Anlagen, Wasseraufbereitung, Lebensmittel- und Getränkeindustrie sowie die pharmazeutische Industrie profitieren erheblich von der Patronendichtungstechnologie aufgrund der Kombination aus Zuverlässigkeit, Sicherheit und einfacher Wartung, die diese Systeme bieten. Jede Anwendung, die eine zuverlässige Abdichtung mit geringem Wartungsaufwand erfordert, kann von der Installation einer Patronendichtung profitieren.

Inhaltsverzeichnis

- Verständnis der Konstruktionsvorteile von Patronendichtsystemen

- Vereinfachung des Installationsprozesses und Verringerung der Installationszeit

- Technische Spezifikationen und Leistungsmerkmale

- Wartungsvorteile und langfristige Kostenbetrachtungen

- Branchenanwendungen und Leistungsvalidierung

- Zukünftige Entwicklungen und technologische Trends

- FAQ