信頼性と性能が極めて重要となる産業用途において、ダブル機械シールは高圧・高温環境での優先されるシールソリューションとして採用されています。これらの高度なシールシステムは、漏れや汚染、装置の故障に対して優れた保護を提供するため、重要な産業プロセスにおいて不可欠な構成要素となっています。過酷な運転条件下で最適な性能を得たいエンジニアや施設管理者にとって、ダブル機械シールの能力や応用範囲を理解することは極めて重要です。

ダブル機械シールの先進的な設計原理

デュアルフェース構成の利点

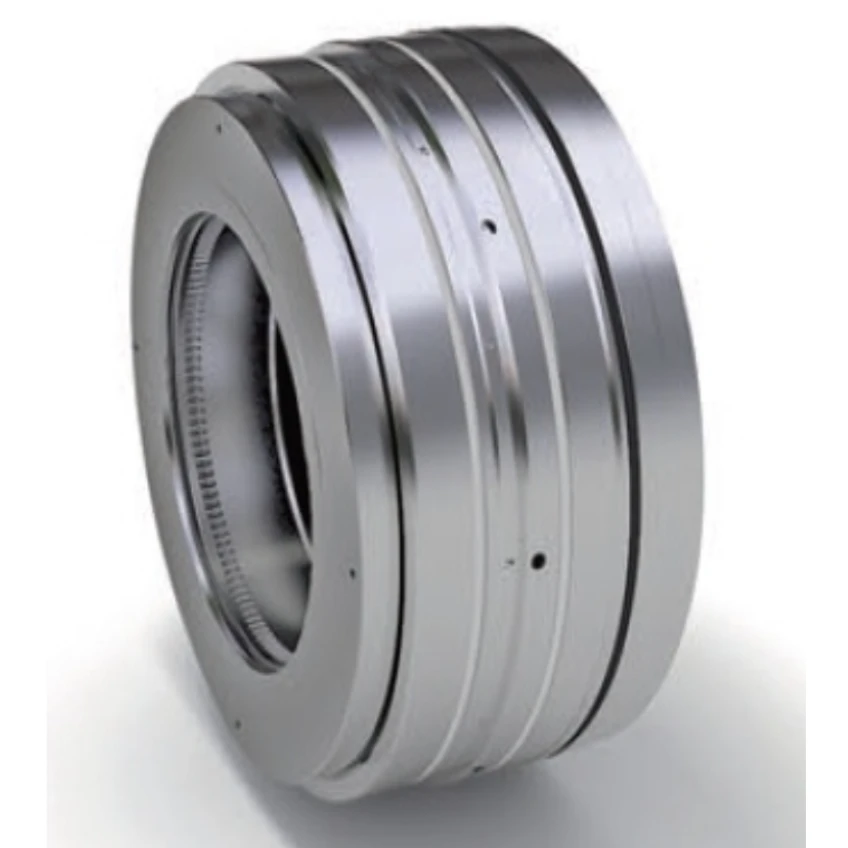

ダブル機械シールは、連携して動作する2つの異なるシール面を組み合わせており、保護性能と信頼性が向上しています。この二重シール面構成により、障壁システムが形成され、プロセス流体の漏れリスクを大幅に低減しつつ、過酷な条件下でも最適な性能を維持します。主シール面がプロセス流体を直接処理する一方で、副次的なシール面は環境からの汚染に対して追加的な保護層を提供します。

ダブル機械シールの革新的な設計により、各シール界面が独立して動作するため、いずれかのシールが摩耗や損傷を受けた場合でも、もう一方のシールが引き続き保護を提供します。このような冗長性は、予期せぬ停止が大きな運用上の損失や安全上の懸念を引き起こす可能性がある用途において特に重要です。

強化された圧力管理機能

二重機械シールの圧力管理性能は単一機械シールをはるかに上回り、高圧用途に最適です。二重シール構造により、圧力負荷が複数の接触面に分散されるため、個々の部品にかかる応力集中が低減され、シール全体の寿命が延長されます。この圧力分散機構により、二重機械シールは300PSIを超える圧力のシステムでも効果的に動作可能です。

高度な圧力管理機能には、運転範囲全体で最適な接触圧力を維持する特殊なスプリングシステムやバランス化されたシール端面形状が含まれます。これらの設計要素により、通常運転時や過渡状態におけるシステム圧力の変動があっても、一貫したシール性能が保証されます。

温度制御と熱管理

優れた熱放散技術

温度制御は、高温用途における二重機械シールの最も重要な利点の一つです。二重シール構成により、複数の放熱経路が形成され、単一シール構成と比較してより効果的な熱管理が可能になります。この強化された放熱性能により、多くの用途において二重機械シールは最高500°Fまでの温度で信頼性高く運転できます。

熱管理システムには、高温下でも寸法安定性および表面完全性を維持する特殊な材料およびコーティングが採用されています。これらの材料は、シール性能を損ない早期故障を引き起こす可能性のある、熱膨張および収縮サイクルに耐えます。

バリア流体冷却システム

多くの二重機械シールは、追加の温度制御および潤滑の利点を提供するバリア流体システムを利用しています。これらのバリア流体は主シール面と副シール面の間を循環し、摩擦によって発生する熱を除去するとともに、重要なシール面に継続的な潤滑を供給します。バリア流体システムはプロセスの汚染も防止し、シールの作動寿命を延長します。

適切なバリア流体の選定は、温度範囲、化学的適合性、環境への配慮など、特定の用途要件によって異なります。一般的なバリア流体には、合成油、グリコール溶液、極端な温度条件向けに設計された特殊な熱伝達流体が含まれます。

産業用途および性能上の利点

化学プロセスおよび石油化学産業

化学処理施設は ダブルメカニカルシール 腐食性化学物質、高温プロセス、危険物を扱う重要なポンプ用途において、これらのシールシステムは環境への漏洩を防止し、作業者が危険物質に曝露されるのを防ぐために必要な信頼性と安全余裕を提供します。

プロセス流体の汚染を何としても防止しなければならない用途では、ダブルシール構成が特に優れた利点をもたらします。化学反応装置、蒸留塔、移送ポンプなどでは、揮発性有機化合物や毒性物質を取り扱う際に、二重機械シールによって強化された保護が大きなメリットとなります。

発電および蒸気用途

発電施設では、高温および高圧が一般的な蒸気システム、冷却水回路、補機設備において、二重機械密封が広く使用されています。これらのシールシステムの堅牢な設計により、装置の故障が発電能力に影響を与える可能性がある過酷なユーティリティ環境においても、信頼性の高い運転が保証されます。

蒸気タービン用途には特有の課題があり、それらを解決するために二重機械密封は特に設計されています。高温、圧力の変動、および蒸気の凝縮の可能性という条件の組み合わせに対して、運転条件の変化があっても性能を維持できるシールソリューションが必要とされます。

材質選定および適合性に関する検討

高機能シールフェース材料

二重機械シールの性能は、特定の運転条件に耐えうる適切なシール端面材質を選定することに大きく依存します。炭化ケイ素、炭化タングステン、および特殊セラミック材料は、過酷な使用条件において優れた耐摩耗性と熱安定性を発揮します。これらの高度な材料は、研磨粒子や化学的に腐食性の強いプロセス流体に暴露された場合でも、そのシール特性を維持します。

材質の適合性は、シール端面だけでなく、Oリング、ガスケット、スプリング部品などの二次的シール要素にも及びます。選定プロセスでは、化学耐性、温度限界、機械的特性を考慮し、シールシステム全体の長期的な信頼性を確保する必要があります。

エラストマーおよび二次密封材の選定

二重機械シールにおける二次シール部品は、システムの完全性を維持し、バイパス漏れを防止する上で極めて重要な役割を果たします。フッ素系エラストマー、全フッ素エラストマー、および特殊化合物は、過酷な使用条件に必要な耐化学性および耐熱安定性を提供します。これらの材料を適切に選定することで、プロセス流体およびバリア液システムとの両立性が確保されます。

高度なエラストマー化合物は、爆発的減圧、化学的攻撃および熱劣化に対する耐性を強化しています。これらの特性は、二重機械シールが長期間にわたる保守間隔や厳しい運転条件下においても、シール性能を維持しなければならない用途において特に重要です。

設置とメンテナンスのベストプラクティス

正しい取り付け手順

二重機械シールの成功した取り付けには、最適な性能と耐用年数を確保するための特定の手順に従うことが必要です。シャフトの正しいアライメント、正確な寸法測定、シール部品の取り扱いに注意を払うことは、長期的な信頼性に影響を与える重要な要素です。また、取り付け手順では、バリア流体システムおよび関連配管接続の複雑さも考慮に入れる必要があります。

取り付け工程には、振動やシールシステムへの機械的応力を最小限に抑えるために、シャフトの偏心量、インペラーのバランス、ポンプケーシングのアライメントの確認が含まれます。これらの機械的配慮は、わずかな誤差が早期故障につながり得る高速または高圧用途で動作する二重機械シールにおいて特に重要です。

予測保全戦略

二重機械シールの予知保全プログラムは、潜在的な問題の早期警告を提供する主要なパフォーマンス指標の監視に重点を置いています。振動分析、温度監視、バリア流体の状態評価により、メンテナンスチームはシールの故障や機器の損傷が発生する前に進行中の問題を特定できます。

現代の監視システムでは、シール室の圧力、バリア流体の流量、および温度差をリアルタイムで追跡し、シールの性能に関する即時の洞察を得ることができます。このようなデータ駆動型のアプローチにより、積極的なメンテナンス計画が可能になり、さまざまな用途における二重機械シールの保守間隔を最適化するのに役立ちます。

経済的利点とコストに関する考慮事項

所有コストの総合分析

二重機械シールは、一般的に単一シールと比較して初期投資額が高くなるものの、その高い信頼性と延長された耐用年数により、所有総コスト(TCO)が低くなることがよくあります。保守作業の頻度が減り、予期せぬ停止がなくなること、およびプロセス効率の向上により、長期的なコスト削減が大きく実現できます。

経済的メリットは直接的な保守コストにとどまらず、製品損失の削減、環境規制への適合利点、安全性の向上を含みます。プロセスの中断や環境中への漏出によって大きな財務的ペナルティや評判の損失が生じる可能性がある用途では、これらの要素がますます重要になります。

エネルギー効率と運用上の利点

二重機械シールは、摩擦損失の低減と密封性能の最適化により、エネルギー効率の向上に貢献します。高精度に設計された密封面は、すべての運転条件下で効果的なシールを維持しつつ、不要な動力消費を最小限に抑えます。この効率の利点は、複数のポンプが連続運転する大規模な工業用途において特に顕著になります。

運用上の利点には、プロセス制御の向上、排出量の削減、設備信頼性の強化が含まれます。これらの利点はプラント全体の効率目標を支援し、現代の産業運営においてますます重要となる持続可能な製造プロセスに寄与します。

今後の開発と技術動向

スマートシール技術の統合

スマート技術を二重機械密封に統合することは、監視機能と予知保全の効果を高める可能性を秘めた新興トレンドです。内蔵センサーや無線通信システム、高度なデータ分析により、シールの性能パラメータをリアルタイムで監視し、メンテナンスが必要な場合に自動で通知することが可能になります。

これらの技術進歩は、製造現場におけるIndustry 4.0の導入という広範なトレンドを支援するものであり、接続された設備やインテリジェントな監視システムによって運用効率が最適化され、メンテナンスコストが削減されます。スマート二重機械密封は、プロセスの最適化や設備信頼性向上プログラムに役立つ貴重なデータを提供できます。

先進的な材料およびコーティング技術

材料科学における継続的な研究により、極限環境下で性能が向上した二重機械密封のための新しい選択肢が生まれています。ナノ構造コーティング、先進セラミックス、ハイブリッド材料システムは、耐摩耗性の向上、摩擦の低減、化学的適合性の改善を実現します。

これらの材料技術の進歩により、二重機械密封はより過酷な条件での使用においても効果的に動作可能となり、寿命の延長とメンテナンス頻度の削減が実現されています。用途に特化した材料ソリューションの開発により、さまざまな産業分野や運転条件下でも最適な性能が保証されます。

よくある質問

高圧用途において、二重機械密封が単一機械密封に対して持つ主な利点は何ですか

二重機械シールは、圧力負荷を複数の表面に分散させ、応力集中を低減する二重のシール構成により、優れた耐圧性能を発揮します。この設計により、300 PSIを超える圧力での運転が可能になり、漏れに対する冗長保護も提供されます。二重構成は、主シールが摩耗または損傷した場合でも副シールが保護機能を維持するため、信頼性も向上します。

二重機械シールは高温環境でどのように性能を維持しますか

二重機械シールは、高温環境での使用において優れた性能を発揮します。これは先進的な放熱技術と高温度でも寸法安定性を維持する特殊材料によって実現されています。二重シール構造により複数の放熱経路が形成され、さらにバリア流体システムが追加の冷却および潤滑を提供します。これらの特徴により、多くの用途で最大500°Fまでの温度環境下で信頼性の高い運転が可能となり、熱関連の故障を防止します。

二重機械シールに特有のメンテナンス上の考慮事項は何ですか

ダブル機械シールは、バリア流体システム、二重のシール界面、および関連監視装置に対して特別なメンテナンス対応を必要とします。メンテナンスプログラムには、バリア流体の状態監視、シール室圧力の確認、および温度差の追跡を含めるべきです。振動解析やリアルタイム監視システムを用いた予知保全戦略により、シールの故障や設備損傷が生じる前に潜在的な問題を特定できます。

ダブル機械シールとシングルシールでは、材料選定基準にどのような違いがありますか

二重機械シールの材料選定では、プロセス流体およびバリア流体システムの両方に対する適合性要件に加え、主 sealing 要素と副 sealing 要素間の相互作用を考慮する必要があります。シール面には炭化ケイ素、炭化タングステン、特殊セラミックスなどの高機能材料が頻繁に要求され、一方で副 sealing 要素は耐薬品性および温度安定性を確保しなければなりません。材料選定プロセスでは、二重シール構成の複雑さを考慮し、システム内のすべての構成部品間で長期的な適合性が保たれるようにする必要があります。