無菌および圧力感受性環境におけるシールシステム

バイオリアクターは、無菌性、圧力バランス、撹拌効率がすべてシームレスに共存しなければならない高度に管理された条件下で作動します。このバランスを実現する上で重要なコンポーネントの1つが アギテーターシール であり、これは生化学的に敏感な環境において物理的な障壁と動的シールシステムの両方としての機能を持ちます。生きた培養物、医薬用培地、または発酵プロセスを扱う場合、高性能シールの選定および維持管理の重要性が増してきます。 アギテーターシール 過小評価することはできません。これらのシールは、機械的、化学的、熱的ストレスに耐えながら、ゼロ汚染を確実にしなければならないため、バイオリアクターシステムにおいて課題はユニークかつ多面的になります。

バイオリアクターのユニークな環境要求

圧力、温度、および滅菌条件

バイオリアクターは、発酵または生産の段階に応じて正圧および負圧の両方で作動する場合があります。このような圧力変化により、軸方向の頻繁な移動や軸のたわみが生じ、シール面に影響を与える可能性があります。 アギテーターシール 圧力サイクルを通じて機能し続け、漏洩や製品損失を引き起こさないようにする必要があります。

温度変動(例:SIP(装置内滅菌)およびCIP(装置内洗浄)プロセス中)により、シール部品が膨張および収縮することがあります。このため、素材選定および熱安定性が重要な検討事項となります。さらに、運転および洗浄サイクルを通じて無菌状態を維持するには、微生物の侵入を防ぎつつ、繰り返しの熱衝撃に耐えることができるシールが必要です。

生物学的媒体との適合性

バイオリアクターで使用される生物学的媒体は、たんぱく質、酵素、および感受性化合物を豊富に含むことが多いです。これらの物質はシールの界面で付着、結晶化、または劣化しやすい特性があります。もしシールが侵入を許したり、製品が閉じ込められたりすると、汚染のリスクやバイオフィルムの形成を招く可能性があります。これはGMP(適正製造規範)の環境下では許容されません。 アギテーターシール シール

シールは、粒子を放出したり、バッチ中に物質が溶出したりしないようにすることも重要です。したがって、 アギテーターシール 素材はFDA適合性を有し、USP Class VIまたは同等の規格で認証されていることが一般的です。互換性に問題があると、製品の歩留まりや規格適合性に影響を与える可能性があります。

撹拌機シールの機械的および運用上の課題

シャフトの不整列と撹拌トルク

スケールの大きなバイオリアクターでは、容器の高さや混合時に働く力により、シャフトのたわみや不整列がほぼ避けられません。このような機械的ストレスにより、撹拌機シールに不均等な負荷がかかり、シール面の早期摩耗やシールの故障を引き起こす可能性があります。

撹拌機シールは、フレキシブルベローズやフローティングフェース、統合ベアリングシステムなどの機能により、こうした機械的な変動に対応する必要があります。粘稠な生物由来媒体や発泡プロセスによって発生するトルクは、シール面にさらに負担をかけ、高耐荷重設計が求められます。

ドライランニングと不十分な潤滑

撹拌機用シールの損傷の最も一般的な原因の1つは、ドライラン(空転)です。バイオリアクターでは、低液量運転中、バッチ処理の予期せぬ中断、または不適切な起動手順の際にドライランが発生する可能性があります。潤滑が不足すると、シール面が急速に過熱し、亀裂や摩耗、場合によっては重大な破損を引き起こすことがあります。

これを防ぐために、シールシステムにはフラッシュポート、バリア液、またはドライラン保護機構が設けられることがあります。短時間のドライランに耐えることができる、あるいは自己潤滑性材料を備えた撹拌機用シールを選定することで、プロセス上重要な環境において追加的な保護を提供します。

バイオリアクター用途における材質と設計の限界

材料の劣化と化学的不適合性

バイオリアクターの洗浄プロセスでは、苛性ソーダ溶液、酸、過酢酸などの強力な化学薬品が使用されます。長期間にわたってこれらの物質にさらされることで、エラストマーが劣化したり、ガスケットが膨潤したり、撹拌機シールの金属部品にピッティングが生じたりすることがあります。その結果、シール性能が低下し、汚染のリスクが高まります。

Kalrez、EPDM、PTFE、ハステロイ、チタンなどの化学的に耐性のある素材から製造されたシールを選ぶことで、耐久性を向上させ交換頻度を減らすことができます。ただし、意図しない劣化を防ぐため、使用する洗浄剤および生物由来の媒体に対して素材の適合性を常に確認する必要があります。

シールフェース選定における課題

シールフェースの素材は、滅菌処理や化学薬品への暴露、バイオフーリングに耐えるとともに、低摩擦の接触面を提供する必要があります。一般的な組み合わせには、炭素と炭化ケイ素、またはセラミックと炭化タングステンを組み合わせたものがあります。これらは摩耗抵抗性、化学的適合性、熱膨張性においてそれぞれに長所と短所があります。

顔の幾何学形状の選択も重要な役割を果たします。平面状の顔は清浄な流体には適していますが、圧力が急上昇するような場合には性能が低下する可能性があります。楔型やらせん型の設計は流体膜の維持性を高め、特に低速かつ高負荷が求められるバイオリアクター用途において効果的です。適切な顔の設計はシール寿命およびプロセスの信頼性に直接影響を与えます。

運用上のリスクとメンテナンスに関連する問題

シール点検の頻度が少ないこと

バイオ医薬品製造においては、長期間にわたる連続運転が一般的です。このため、撹拌機用シールには数週間から数ヶ月にわたって点検アクセスができない状態でも持続的な動作が求められることが多いです。残念ながら、このような長時間の運転により徐々に進行する故障が隠れてしまうことがあり、製品の汚染や損失が発生するまで検出されない場合もあります。

これを防ぐために、モニタリングポートやスマートセンサーを備えたシールは、圧力、温度、漏洩傾向をリアルタイムで追跡することができます。このようなデータ駆動型のアプローチにより、摩耗が深刻な問題になる前にそれを特定しやすくなり、予知保全モデルをサポートすることができます。

清掃プロセス中のシール摩耗

SIPおよびCIP操作中に高圧蒸気、真空サイクル、および洗浄化学薬品への繰り返し暴露されることで、シールの摩耗が加速される可能性があります。熱サイクルによってエラストマーが硬化し、機械的な洗浄作用によって柔らかいシール面が摩耗されることがあります。攪拌機シールがこれらの繰り返しサイクルに耐えられるように設計されていない場合、その性能は急速に低下します。

CIP/SIP適合性を考慮して設計されたシールを使用することで、長期的な耐久性を確保できます。このようなシールは、オートクレーブ用素材と再設計された構造要素を備えており、数百回のサイクル後でもシール性能を維持します。

バイオリアクターシールの設計上の考慮点

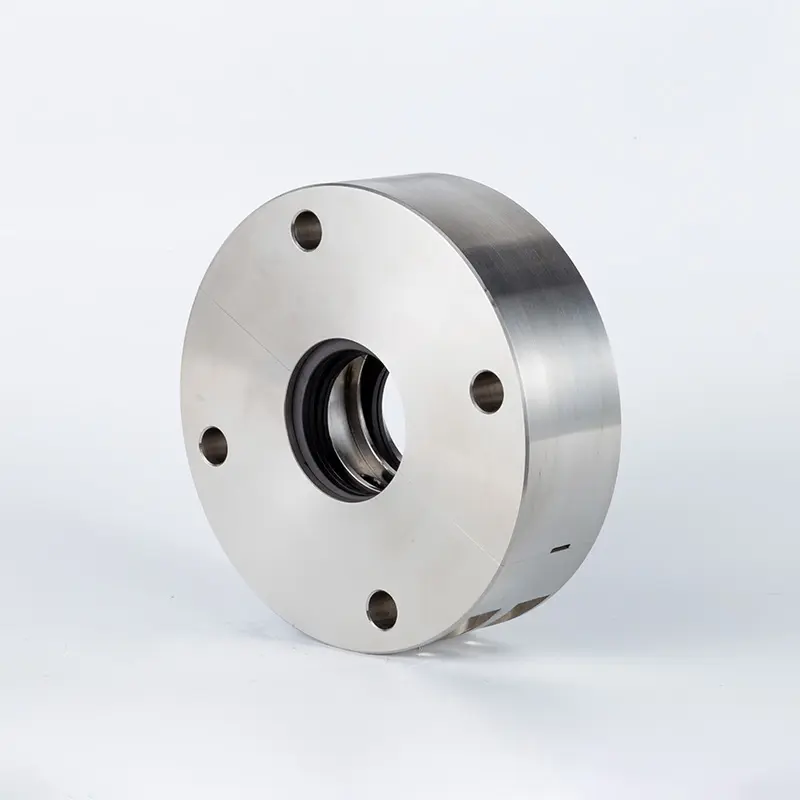

シングル vs ダブル機械式シール設計

シングル機械シールは多くの場合、構造が比較的簡単でコンパクトですが、密閉性能に限界があるため、バイオリアクター用途においては十分でない場合があります。一方で、加圧されたバリア流体を使用するダブル機械シールは、媒体の侵入を防ぎ、シール面を清潔に保つことで優れた密閉性を発揮します。

ダブル攪拌機シールの使用は、発泡性、高粘度媒体、または高反応性成分を扱う用途において、特に優れた熱管理を可能にします。設置やサポートシステムが複雑になるものの、その信頼性と安全性は、重要なプロセスにおいて導入に値するものです。

シールサポートシステムおよびモニタリング

ダブル攪拌機シールの効果的な運転は、適切に整備されたシールサポートシステムに依存します。これらのシステムはバリア流体の圧力、温度、清浄度を管理します。これらのいずれかのパラメータに変動が生じると、シール性能が損なわれ、摩耗が増加する可能性があります。

自動化されたサポートシステムおよび制御ユニットにより、バリア流体管理が簡素化され、人的ミスの発生確率を減らすことができます。高度な構成の中には温度センサーを統合し、リアルタイムのデータを制御システムに送信して異常検出時にアラームを発動したり、シャットダウンを開始したりする機能が備わっています。

ベンダーの専門性とカスタマイズの重要性

特殊反応装置向けのカスタマイズされたシール設計

バイオリアクターの構成は、小型の実験室用発酵槽から大規模な生産容器まで多岐にわたります。それぞれに異なるシーリング上の課題があり、市販の標準品だけでは十分に対応できない場合も少なくありません。反応器の形状、運転サイクル、媒体の特性を正確に理解しているシールベンダーと協働することで、より良い結果を得ることが可能になります。

カスタマイズされた撹拌機シールソリューションには、現場に応じた素材のグレードアップ、シャフト寸法の変更、モニタリングシステムの統合が含まれます。このカスタマイズされたアプローチにより、複雑な生産環境において適合性が確保され、性能が向上し、耐用年数が延長されます。

シームレスな統合のためのトレーニングと技術サポート

撹拌機シールの適切な設置および保守には、特に規制産業において専門的な知識が必要です。作業員に最良の実践方法、故障診断、システムのキャリブレーションについてトレーニングを受けることで、シールの寿命とプロセスの稼働時間を最大限に引き出すことができます。

さらに、リアルタイムの技術サポートを利用できることで、シールに関する問題への対応が迅速化し、生産損失を減らし、品質保証を維持することができます。知識豊富なベンダーは単なる製品ではなく、長期的な信頼性を念頭に設計された包括的なシーリングソリューションを提供します。

よくある質問

バイオリアクターにおける撹拌機シールの故障の主な原因は何ですか?

一般的な原因には、ドライラン、シャフトの不整列、シール材の化学的劣化、CIP/SIPサイクルによる熱応力があります。不十分な潤滑や誤った取り付けによる機械的な摩耗もよくある要因です。

バイオリアクター用途において、アジャベーターシールはどのくらいの頻度で交換すべきですか?

シール交換の頻度は運転条件や洗浄強度によって異なります。高頻度のCIP/SIPサイクルや研磨性のある媒体では、より頻繁な点検および年1回の交換が必要になる場合がありますが、適切にメンテナンスされたシステムではより長期間使用可能です。

すべてのバイオリアクター工程でダブル機械シールは必要ですか?

必ずしも必要ではありませんが、危険物質、無菌生産、または重要な密閉を伴う高リスク用途においては強く推奨されます。ダブルアジャベーターシールは、汚染や圧力に関連する故障に対する追加の保護機能を提供します。

無菌環境でのアジャベーターシールに最適な素材は何ですか?

化学薬品や高温、微生物の成長に対する耐性を備えていることから、エラストマーにはPTFE、EPDM、Kalrezなどの材料が、ハード部品には炭化ケイ素やハステロイが一般的に使用されています。