産業プロセス環境におけるシーリングの完全性の重要性

化学・製薬プラントでは、シールシステムの完全性が安全性、プロセス効率、製品品質を確保するために不可欠です。シールの故障による微少漏洩や汚染が、生産ロット全体の損傷、設備の故障、または規格不適合を引き起こす可能性があります。だからこそ 攪拌機シール圧力システム 現代の産業プロセスにおいて極めて重要な役割を果たしています。これらのシステムは、過酷な作業条件に耐えるように設計されているだけでなく、敏感な配合材料や揮発性化学品を保護する目的もあります。

攪拌機シール圧力システム タンクや反応槽内の回転軸の周囲に加圧されたバリアを提供することによって機能し、内部物質の漏洩や外部からの汚染物質の侵入を防ぎます。このようなシステムの重要性は、無菌性、純度、管理された環境が不可欠となる医薬品や高品位化学品などの分野ではさらに顕著になります。

化学産業における特殊要件

腐食性媒体や揮発性反応の管理

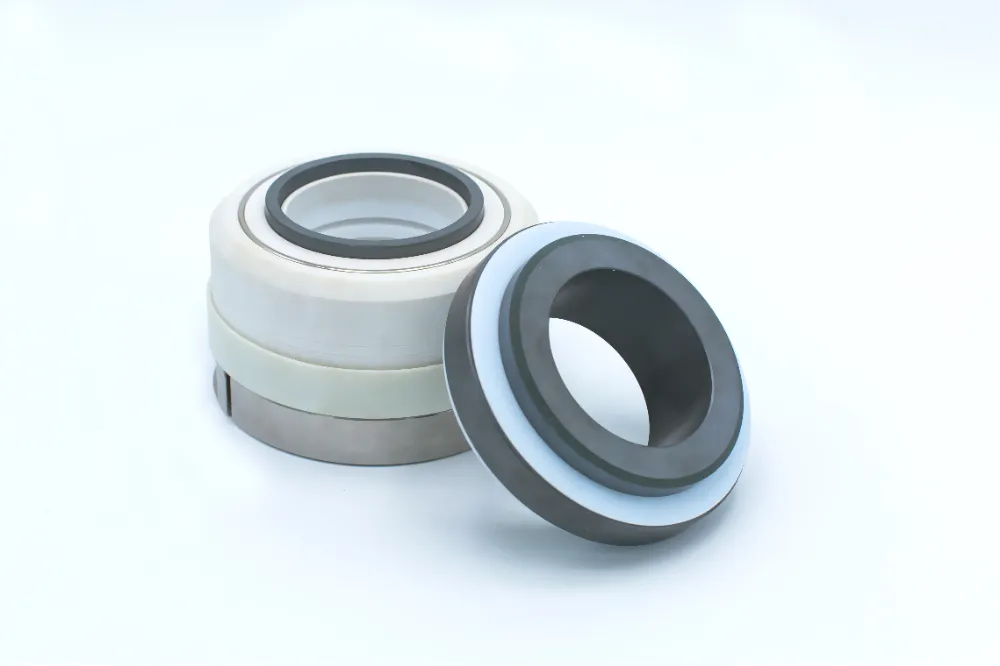

化学製造において、危険で反応性の高い物質を扱うことは日常的な作業です。攪拌機シール圧力システムは、この現実に対応するために特別に設計されています。これらのシステムは、標準的なシールを侵食する可能性のある腐食性溶剤、腐食性酸および研磨性粒子に耐える必要があります。PTFE、Viton、ハステロイなどの高耐久性シール材料が一般的に使用され、長期間にわたる性能を保証しています。

化学業界におけるシール設計では、バッチ反応中に発生する急激な熱サイクリングや高圧変動も考慮されます。シーリングシステムは、温度変動が激しく、粘度やpHレベルが突然変化するような状況においても完全性を維持する必要があります。このような環境で使用される攪拌機シール圧力システムは、化学的耐性だけでなく機械的な耐久性も示す必要があります。

漏洩防止と環境規制への適合を確実にする

より厳しい環境規制により、化学工場は排出を最小限に抑え、汚染を防止する技術を導入する必要があります。撹拌機シール圧力システムは、リークのない運転に大きく貢献します。また、二重機械シールやバッファーシステムにも対応しており、追加的な保護を提供します。

よく設計された アギテーターシール 圧力システムは、毒性または揮発性化合物を密閉系内で封じ込こむことにより、EPAおよび同様の規格への準拠性を高めます。揮発性有機化合物(VOC)や可燃性物質を使用する用途においては、シールの信頼性がリスク軽減と安全性の確保において重要な要素となります。

製薬業界のニーズに対応

無菌プロセス環境および衛生設計

医薬品の製造には exceptional なレベルの清浄性が求められます。この業界で使用される攪拌機シール圧力システムは、GMP(適正製造規範)、FDAのガイドライン、およびEUアネックス1の要件に準拠しながら、無菌プロセスを支援する必要があります。これには、清浄工程(CIP)および蒸気滅菌(SIP)の機能が含まれ、これらは無菌環境を維持するために必要です。

医薬用途のシールは、通常、FDA承認のエラストマーを使用し、電解研磨仕上げの表面を備えており、細菌の付着を抑えるように設計されています。これらのシステムは、複数の生産サイクルを通じて製品の交差汚染を防ぎ、健全性を維持する必要があります。攪拌機シール圧力システムは、バイオリアクター、発酵槽、その他の無菌容器において衛生的なシール性能を提供する必要があります。

材料の適合性と製品の安全性

医薬品の製剤には、シール部品と反応してはならない感光性の生体材料、有効成分、および溶媒が含まれていることがよくあります。したがって、撹拌機シール圧力システムに適切な材料を選定することが不可欠です。不適切な材料を使用すると、溶出、抽出物質、または劣化が発生し、製品の安全性が損なわれる可能性があります。

この分野では、温度範囲、滅菌サイクル、製品の適合性など、特定の用途条件を満たすために、カスタム設計された撹拌機シール圧力システムが頻繁に採用されています。このような設計により、医薬品の効力と純度を最初から最後まで保持することが可能になります。

信頼性の高い撹拌機シール圧力システムの主要機能

高度なシーリング材料および部品の使用

材料の選定は、撹拌機シール圧力システムの性能と耐久性に大きく影響します。高品質のエラストマー、カーボングラファイト、金属合金などが、使用条件における温度、圧力、化学反応性への暴露に応じて選ばれます。例えば、医薬品製造では苛性ソーダなどの洗浄剤に耐える必要がある一方、化学プロセス用途ではフッ化水素酸に耐える必要があります。

機械シール部品は、摩擦を最小限に抑え、接触面を最適化するように精密設計されています。これにより摩耗が減少し、耐久性とシステムの安定性が向上します。現代のシール技術には、腐食や摩耗に抵抗性を持つコーティングや表面処理が含まれます。

モニタリングシステムとの統合

今日の高度な撹拌機シール圧力システムは、デジタルモニタリングシステムと連携するように設計されていることが多いです。これにより、シールの状態、圧力変動、温度変化をリアルタイムで観測できます。このような統合により、予知保全が可能となり、重大な故障を防止することができます。

デジタル化されたシーリングシステムは、Industry 4.0(第4次産業革命)の取り組みにも合致しており、プラントのオペレーターが性能を最適化しつつ、予期せぬ停止時間を最小限に抑えることを支援します。センサーを内蔵し、SCADAやMESプラットフォームに接続されたシールは、トレーサビリティの向上と運転管理の強化に役立つアラートやログ情報を提供します。

カスタムシーリングソリューションの利点

特定のプロセス要件に応じた設計

標準シールでは、現代の化学・製薬プロセスが持つ複雑さに対応できない場合があります。カスタム撹拌機シール圧力システムは、特異なタンク形状、特定の流体動力学、運転サイクルを考慮して設計されます。これにより、プロセス効率の向上と信頼性の強化が実現します。

カスタマイズされたシールソリューションにより、材料、圧力範囲、構成などにおける柔軟性を確保できます。企業が非常に反応性の高い中間体を扱う場合や、生菌培養物に対して無菌性を必要とする場合でも、専用の撹拌機シール圧力システムにより、最適な適合性と最小限のリスクを実現します。

メンテナンスの簡素化と長寿命化

シールが特定の用途に合わせて設計されている場合、故障が起こりにくく、メンテナンスも容易になります。メンテナンス担当チームは、予測可能な保守間隔や簡素化された分解および清掃手順の恩恵を受けられます。これは、設備のバリデーションと文書化が極めて重要となる製薬工場において特に重要です。

カスタムシステムには、個別に交換可能なモジュール式コンポーネントが含まれていることが多く、修理費用や停止時間を削減できます。サービス性を向上させることで、カスタマイズされた撹拌機シール圧力システムは総所有コストを削減し、長期的な信頼性を確保します。

設置および運用のベストプラクティス

適切なシール選定およびシステムの互換性

正しい撹拌機用シール圧力システムの選定には、まず応用条件を詳細に理解することが必要です。これには、流体の性質、プロセス温度、圧力変動、回転速度などが含まれます。不適切なシールを選定すると、早期摩耗、システム効率の低下、あるいは重大な破損を引き起こす可能性があります。

プラントエンジニアは、シールが容器の設計および撹拌方式と適合していることも確認する必要があります。垂直、水平、側面挿入型の撹拌機それぞれに、特有のシーリングソリューションが必要です。最適な性能を実現するためには、包括的な適合性評価が不可欠です。

定期点検とパフォーマンスモニタリング

設置後は、定期的な点検と状態監視が撹拌機用シール圧力システムの信頼性ある動作に不可欠です。目視点検、センサーからのデータ、定期的な圧力試験により、重大な状態になる前に摩耗や漏洩を検出できます。

メンテナンス担当者向けの文書化された検査手順およびトレーニングは、長期にわたるシールの完全性をさらにサポートします。予知保全の監視とデジタルツールを組み合わせることで、設備は高い運転効率を維持しながら、予期せぬ停止時間を最小限に抑えることが可能になります。

よくある質問

撹拌機用シール圧力システムの恩恵を最も受ける産業はどれですか?

化学、医薬品、食品・飲料、バイオテクノロジー、化粧品などの産業は、リークのない高完全性のプロセス環境が必要であることから、これらのシステムから大きな恩恵を受けます。

撹拌機用シール圧力システムにおいて材質選定が重要なのはなぜですか?

用途によって化学薬品の暴露、圧力、温度が異なります。誤った材質を使用すると、シールの破損や汚染、安全リスクを引き起こす可能性があります。適切な材質選定により信頼性と規格適合性を確保します。

撹拌機用シール圧力システムはカスタマイズできますか?

はい、多くの製造元が、特定のプロセス要件、機器の構成、業界規格に合わせたカスタム設計のシールソリューションを提供しています。

デジタル統合によってシールシステムの性能をどのように向上させることができますか?

センサーとリアルタイム監視ツールを統合することで、オペレーターは摩耗、圧力損失、汚染の初期兆候を検出でき、予防保全を実施し、運用リスクを低減することが可能です。