Dans les applications industrielles où la fiabilité et la performance sont primordiales, les doubles joints mécaniques se sont imposés comme la solution d'étanchéité privilégiée pour les environnements à haute pression et à haute température. Ces systèmes d'étanchéité avancés offrent une protection supérieure contre les fuites, la contamination et la défaillance des équipements, ce qui en fait des composants essentiels dans les processus industriels critiques. Comprendre les capacités et les applications des doubles joints mécaniques est crucial pour les ingénieurs et les responsables d'installations souhaitant optimiser la performance dans des conditions opérationnelles exigeantes.

Principes de conception avancés des doubles joints mécaniques

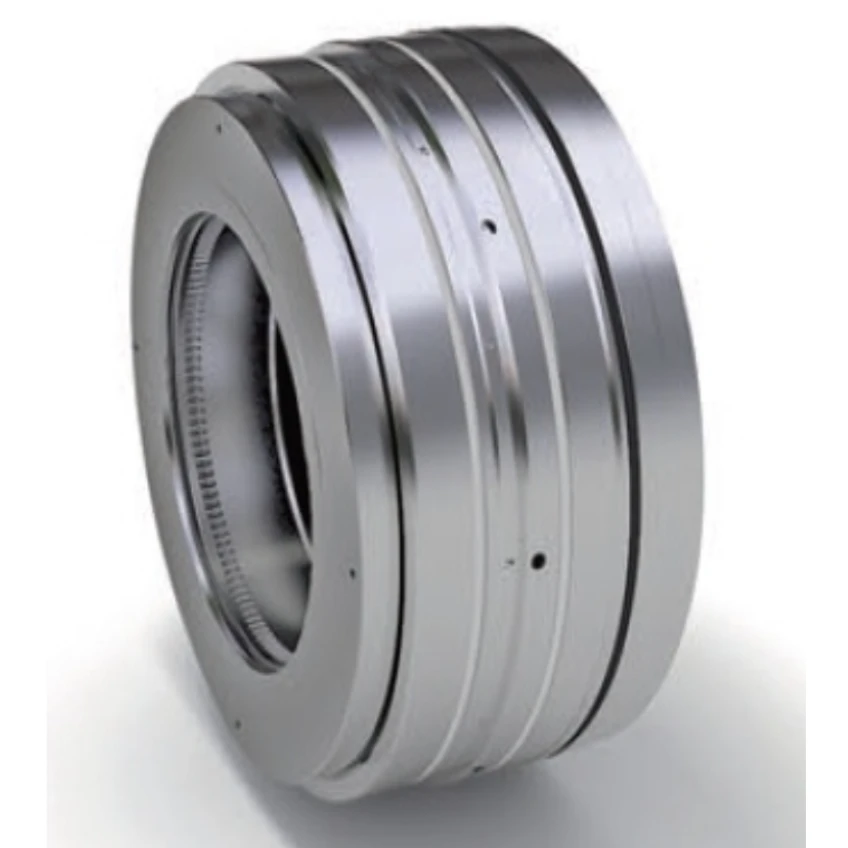

Avantages de la configuration à faces doubles

Les doubles joints mécaniques intègrent deux surfaces d'étanchéité distinctes qui fonctionnent en tandem pour offrir une protection et une fiabilité accrues. Cette configuration à double surface crée un système de barrière qui réduit considérablement le risque de fuite de fluide process tout en maintenant des performances optimales dans des conditions extrêmes. La surface d'étanchéité principale gère directement le fluide process, tandis que la surface secondaire fournit une couche supplémentaire de protection contre la contamination environnementale.

La conception innovante des doubles joints mécaniques permet le fonctionnement indépendant de chaque interface d'étanchéité, garantissant que si l'un des joints subit une usure ou des dommages, le joint secondaire continue d'assurer la protection. Cette redondance est particulièrement précieuse dans les applications où un arrêt imprévu pourrait entraîner des pertes opérationnelles importantes ou poser des problèmes de sécurité.

Capacités améliorées de gestion de la pression

Les capacités de gestion de la pression des doubles joints mécaniques dépassent largement celles des joints mécaniques simples, ce qui les rend idéaux pour les applications à haute pression. L'arrangement de double étanchéité répartit les charges de pression sur plusieurs surfaces, réduisant ainsi la concentration de contraintes sur les composants individuels et prolongeant la durée de vie globale du joint. Ce mécanisme de répartition de la pression permet aux doubles joints mécaniques de fonctionner efficacement dans des systèmes où la pression dépasse 300 psi.

Les fonctionnalités avancées de gestion de la pression incluent des systèmes de ressorts spécialisés et des géométries équilibrées des faces d'étanchéité qui maintiennent une pression de contact optimale sur toute la plage de fonctionnement. Ces éléments de conception garantissent des performances d'étanchéité constantes, même lorsque les pressions du système varient pendant le fonctionnement normal ou lors de conditions transitoires.

Contrôle de température et gestion thermique

Technologie de Dissipation Thermique Supérieure

La régulation de la température représente l'un des avantages les plus significatifs des doubles joints mécaniques dans les applications à haute température. L'agencement double d'étanchéité crée plusieurs trajets de dissipation thermique, permettant une gestion thermique plus efficace par rapport aux configurations à simple joint. Cette capacité améliorée de dissipation de chaleur permet aux doubles joints mécaniques de fonctionner de manière fiable jusqu'à 500 °F dans de nombreuses applications.

Le système de gestion thermique intègre des matériaux et revêtements spécialisés qui conservent la stabilité dimensionnelle et l'intégrité de surface à des températures élevées. Ces matériaux résistent aux cycles de dilatation et de contraction thermiques qui pourraient autrement compromettre le fonctionnement du joint et entraîner une défaillance prématurée.

Systèmes de refroidissement du fluide barrière

De nombreux joints mécaniques doubles utilisent des systèmes de fluide barrière qui offrent des avantages supplémentaires en matière de contrôle thermique et de lubrification. Ces fluides barrières circulent entre les surfaces d'étanchéité primaire et secondaire, évacuant la chaleur générée par friction et assurant une lubrification continue des surfaces d'étanchéité critiques. Le système de fluide barrière empêche également la contamination du procédé et prolonge la durée de vie du joint.

Le choix du fluide barrière approprié dépend des exigences spécifiques de l'application, notamment la plage de température, la compatibilité chimique et les considérations environnementales. Les fluides barrières courants comprennent les huiles synthétiques, les solutions de glycol et les fluides spéciaux de transfert thermique conçus pour des conditions de température extrêmes.

Applications industrielles et avantages en matière de performance

Industries chimique et pétrochimique

Les installations de transformation chimique dépendent fortement de Joints Mécaniques Doubles pour des applications de pompage critiques impliquant des produits chimiques corrosifs, des procédés à haute température et des matériaux dangereux. Ces systèmes d'étanchéité offrent la fiabilité et les marges de sécurité nécessaires pour éviter les rejets dans l'environnement et protéger le personnel contre l'exposition à des substances dangereuses.

La configuration à double étanchéité offre des avantages particuliers dans les applications où la contamination du fluide de process doit être empêchée à tout prix. Les réacteurs chimiques, les colonnes de distillation et les pompes de transfert bénéficient grandement de la protection renforcée assurée par les doubles joints mécaniques, notamment lorsqu'ils manipulent des composés organiques volatils ou des matières toxiques.

Génération d'électricité et applications à vapeur

Les installations de production d'énergie utilisent largement des joints mécaniques doubles dans les systèmes à vapeur, les circuits d'eau de refroidissement et les équipements auxiliaires où les hautes températures et pressions sont courantes. La conception robuste de ces systèmes d'étanchéité garantit un fonctionnement fiable dans les environnements exigeants des services publics, où une défaillance de l'équipement pourrait affecter la capacité de production d'énergie.

Les applications avec turbines à vapeur présentent des défis particuliers que les joints mécaniques doubles sont spécifiquement conçus pour relever. La combinaison de hautes températures, de cycles de pression et du risque de condensation de la vapeur nécessite des solutions d'étanchéité capables de maintenir leurs performances dans des conditions de fonctionnement variables.

Sélection des matériaux et considérations de compatibilité

Matériaux avancés pour les faces d'étanchéité

Les performances des doubles joints mécaniques dépendent fortement du choix de matériaux appropriés pour les faces d'étanchéité, capables de résister à des conditions de fonctionnement spécifiques. Le carbure de silicium, le carbure de tungstène et les céramiques spécialisées offrent une excellente résistance à l'usure et une stabilité thermique dans les applications exigeantes. Ces matériaux avancés conservent leurs propriétés d'étanchéité même lorsqu'ils sont exposés à des particules abrasives ou à des fluides de procédé chimiquement agressifs.

La compatibilité des matériaux s'étend au-delà des faces d'étanchéité pour inclure les éléments d'étanchéité secondaires tels que les joints toriques, les joints d'étanchéité et les composants ressorts. Le processus de sélection doit tenir compte de la résistance chimique, des limites de température et des propriétés mécaniques afin d'assurer la fiabilité à long terme de l'ensemble du système d'étanchéité.

Sélection des élastomères et des joints secondaires

Les éléments d'étanchéité secondaires dans les joints mécaniques doubles jouent un rôle essentiel pour maintenir l'intégrité du système et prévenir les fuites de contournement. Les élastomères fluorés, les perfluorélastomères et les composés spéciaux offrent la résistance chimique et la stabilité thermique nécessaires dans des conditions de service extrêmes. Le bon choix de ces matériaux garantit leur compatibilité avec les fluides de procédé ainsi qu'avec les systèmes de fluide barrière.

Les composés d'élastomères avancés offrent une meilleure résistance à la décompression explosive, aux attaques chimiques et à la dégradation thermique. Ces propriétés sont essentielles dans les applications où les joints mécaniques doubles doivent conserver leur intégrité d'étanchéité pendant des intervalles de service prolongés et dans des conditions opérationnelles difficiles.

Pratiques optimales pour l'installation et l'entretien

Procédures d'installation correctes

L'installation réussie de doubles joints mécaniques exige le respect de procédures spécifiques garantissant des performances optimales et une durée de vie prolongée. L'alignement correct de l'arbre, des mesures dimensionnelles précises et une manipulation soigneuse des composants d'étanchéité sont des facteurs critiques qui influencent la fiabilité à long terme. Les procédures d'installation doivent également tenir compte de la complexité des systèmes de fluide de barrière et des raccordements de tuyauterie associés.

Le processus d'installation comprend la vérification du battement de l'arbre, de l'équilibrage de l'impulseur et de l'alignement du corps de pompe afin de minimiser les vibrations et les contraintes mécaniques sur le système d'étanchéité. Ces considérations mécaniques sont particulièrement importantes pour les doubles joints mécaniques fonctionnant dans des applications à haute vitesse ou haute pression, où de légères déviations peuvent entraîner une défaillance prématurée.

Stratégies de maintenance prédictive

Les programmes de maintenance prédictive pour les doubles joints mécaniques se concentrent sur la surveillance d'indicateurs clés de performance qui fournissent une alerte précoce en cas de problèmes potentiels. L'analyse des vibrations, la surveillance de la température et l'évaluation de l'état du fluide barrière aident les équipes de maintenance à détecter les anomalies naissantes avant qu'elles ne provoquent une défaillance du joint ou des dommages aux équipements.

Les systèmes modernes de surveillance peuvent suivre la pression dans la chambre du joint, les débits du fluide barrière et les différences de température afin de fournir un aperçu en temps réel du fonctionnement du joint. Cette approche fondée sur les données permet une planification proactive de la maintenance et aide à optimiser les intervalles de service des doubles joints mécaniques dans diverses applications.

Avantages économiques et considérations relatives aux coûts

Analyse du Coût Total de Possession

Bien que les doubles joints mécaniques nécessitent généralement un investissement initial plus élevé par rapport aux solutions à joint simple, leur fiabilité supérieure et leur durée de vie prolongée se traduisent souvent par un coût total de possession moindre. La fréquence réduite des interventions de maintenance, l'élimination des arrêts imprévus et une meilleure efficacité du processus contribuent à des économies significatives à long terme.

Les avantages économiques vont au-delà des coûts directs de maintenance et incluent une réduction des pertes de produit, des avantages en matière de conformité environnementale et une amélioration des performances en sécurité. Ces facteurs prennent une importance croissante dans les applications où des interruptions de processus ou des rejets environnementaux pourraient entraîner des pénalités financières importantes ou nuire à la réputation.

Efficacité énergétique et avantages opérationnels

Les doubles joints mécaniques contribuent à une meilleure efficacité énergétique grâce à la réduction des pertes par friction et à des performances d'étanchéité optimisées. Les surfaces d'étanchéité conçues avec précision minimisent la consommation parasite d'énergie tout en assurant une étanchéité efficace dans toutes les conditions de fonctionnement. Cet avantage en termes d'efficacité est particulièrement marqué dans les applications industrielles de grande envergure, où plusieurs pompes fonctionnent en continu.

Les avantages opérationnels incluent un meilleur contrôle des procédés, une réduction des émissions et une fiabilité accrue des équipements. Ces avantages soutiennent les objectifs généraux d'efficacité des installations et contribuent à des pratiques de fabrication durables, de plus en plus importantes dans les opérations industrielles modernes.

Évolutions futures et tendances technologiques

Intégration de la technologie Smart Seal

L'intégration de technologies intelligentes dans les doubles joints mécaniques représente une tendance émergente qui promet d'améliorer les capacités de surveillance et l'efficacité de la maintenance prédictive. Des capteurs intégrés, des systèmes de communication sans fil et des analyses de données avancées permettent une surveillance en temps réel des paramètres de performance du joint et une notification automatique des besoins de maintenance.

Ces avancées technologiques soutiennent la tendance plus large vers la mise en œuvre de l'industrie 4.0 dans les installations de fabrication, où les équipements connectés et les systèmes intelligents de surveillance optimisent l'efficacité opérationnelle et réduisent les coûts de maintenance. Les doubles joints mécaniques intelligents peuvent fournir des données précieuses pour l'optimisation des processus et les programmes de fiabilité des équipements.

Matériaux avancés et technologies de revêtement

Les recherches en cours en science des matériaux continuent de produire de nouvelles options pour les doubles joints mécaniques offrant des performances améliorées dans des conditions extrêmes. Les revêtements nanostructurés, les céramiques avancées et les systèmes hybrides de matériaux offrent une meilleure résistance à l'usure, une friction réduite et une compatibilité chimique améliorée.

Ces progrès matériels permettent aux doubles joints mécaniques de fonctionner efficacement dans des applications de plus en plus exigeantes, tout en prolongeant leur durée de vie et en réduisant les besoins de maintenance. Le développement de solutions matérielles spécifiques à chaque application garantit des performances optimales dans divers secteurs industriels et conditions de fonctionnement.

FAQ

Quels sont les principaux avantages des doubles joints mécaniques par rapport aux joints mécaniques simples dans les applications à haute pression

Les doubles joints mécaniques offrent des capacités supérieures de gestion de la pression grâce à leur double système d'étanchéité, qui répartit les charges de pression sur plusieurs surfaces et réduit la concentration des contraintes. Cette conception permet un fonctionnement à des pressions dépassant 300 psi tout en assurant une protection redondante contre les fuites. La configuration double offre également une fiabilité accrue, car le joint secondaire continue de protéger en cas d'usure ou de dommage du joint principal.

Comment les doubles joints mécaniques maintiennent-ils les performances dans les environnements à haute température

Les doubles joints mécaniques excellent dans les applications à haute température grâce à une technologie avancée de dissipation thermique et à des matériaux spécialisés qui maintiennent la stabilité dimensionnelle à des températures élevées. L'agencement à double étanchéité crée plusieurs trajets de dissipation de chaleur, tandis que les systèmes de fluide barrière assurent un refroidissement et une lubrification supplémentaires. Ces caractéristiques permettent un fonctionnement fiable à des températures allant jusqu'à 500 °F dans de nombreuses applications, tout en évitant les défaillances liées à la chaleur.

Quelles sont les considérations spécifiques à la maintenance des doubles joints mécaniques

Les doubles joints mécaniques nécessitent une attention particulière en matière de maintenance concernant les systèmes de fluide barrière, les interfaces d'étanchéité doubles et les équipements de surveillance associés. Les programmes de maintenance doivent inclure la surveillance de l'état du fluide barrière, la vérification de la pression dans la chambre d'étanchéité et le suivi des différences de température. Les stratégies de maintenance prédictive utilisant l'analyse vibratoire et les systèmes de surveillance en temps réel permettent d'identifier les problèmes potentiels avant qu'ils n'entraînent une défaillance du joint ou des dommages à l'équipement.

En quoi les critères de sélection des matériaux diffèrent-ils pour les doubles joints mécaniques par rapport aux joints simples

Le choix des matériaux pour les doubles joints mécaniques doit tenir compte des exigences de compatibilité avec les fluides de process et les systèmes de fluide de barrière, ainsi que des interactions entre les éléments d'étanchéité primaire et secondaire. Des matériaux avancés tels que le carbure de silicium, le carbure de tungstène et des céramiques spécialisées sont souvent nécessaires pour les faces d'étanchéité, tandis que les éléments d'étanchéité secondaires doivent offrir une résistance chimique et une stabilité thermique. Le processus de sélection doit prendre en compte la complexité des dispositifs d'étanchéité doubles et garantir une compatibilité à long terme entre tous les composants du système.

Table des Matières

- Principes de conception avancés des doubles joints mécaniques

- Contrôle de température et gestion thermique

- Applications industrielles et avantages en matière de performance

- Sélection des matériaux et considérations de compatibilité

- Pratiques optimales pour l'installation et l'entretien

- Avantages économiques et considérations relatives aux coûts

- Évolutions futures et tendances technologiques

-

FAQ

- Quels sont les principaux avantages des doubles joints mécaniques par rapport aux joints mécaniques simples dans les applications à haute pression

- Comment les doubles joints mécaniques maintiennent-ils les performances dans les environnements à haute température

- Quelles sont les considérations spécifiques à la maintenance des doubles joints mécaniques

- En quoi les critères de sélection des matériaux diffèrent-ils pour les doubles joints mécaniques par rapport aux joints simples