En aplicaciones industriales donde la fiabilidad y el rendimiento son primordiales, los sellos mecánicos dobles se han convertido en la solución de sellado preferida para entornos de alta presión y alta temperatura. Estos sistemas avanzados de sellado ofrecen una protección superior contra fugas, contaminación y fallos del equipo, lo que los convierte en componentes esenciales en procesos industriales críticos. Comprender las capacidades y aplicaciones de los sellos mecánicos dobles es crucial para ingenieros y responsables de instalaciones que buscan un rendimiento óptimo en condiciones operativas exigentes.

Principios Avanzados de Diseño de Sellos Mecánicos Dobles

Beneficios de la Configuración de Caras Duales

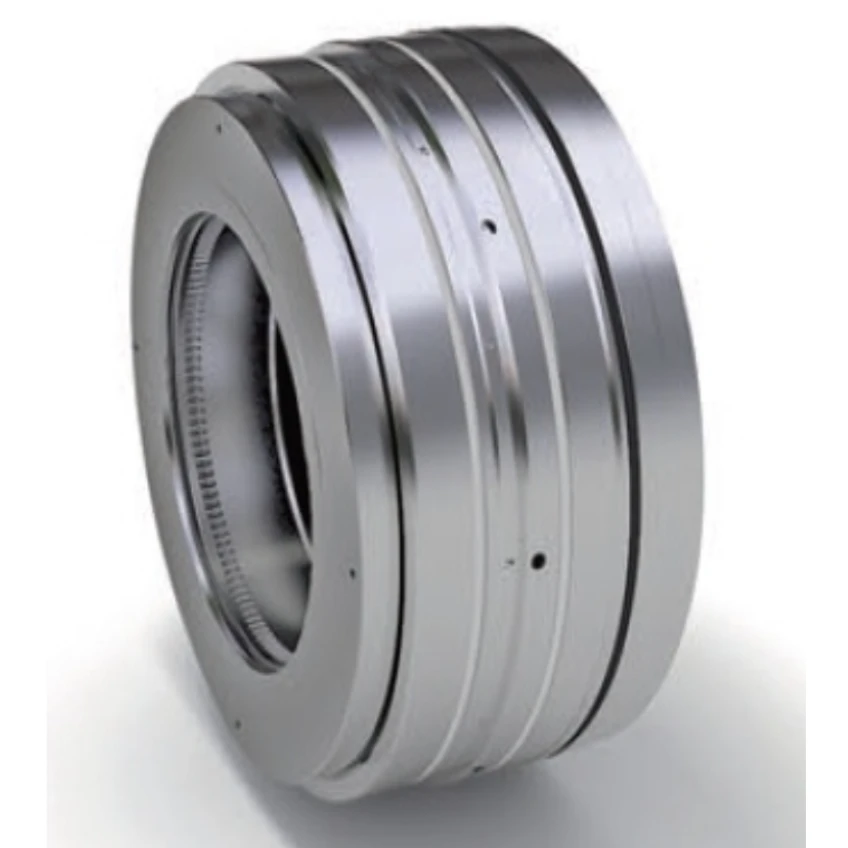

Los sellos mecánicos dobles incorporan dos caras de sellado distintas que funcionan en conjunto para proporcionar una protección y fiabilidad mejoradas. Esta configuración de caras duales crea un sistema de barrera que reduce significativamente el riesgo de fugas de fluido procesado, al mismo tiempo que mantiene un rendimiento óptimo bajo condiciones extremas. La cara principal del sello maneja directamente el fluido procesado, mientras que la cara secundaria proporciona una capa adicional de protección contra la contaminación ambiental.

El diseño innovador de los sellos mecánicos dobles permite el funcionamiento independiente de cada interfaz de sellado, asegurando que si un sello sufre desgaste o daños, el sello secundario continúe brindando protección. Esta redundancia es particularmente valiosa en aplicaciones donde una parada no programada podría resultar en pérdidas operativas significativas o problemas de seguridad.

Capacidades Mejoradas de Gestión de Presión

Las capacidades de gestión de presión de los sellos mecánicos dobles superan ampliamente a las de los sellos mecánicos simples, lo que los hace ideales para aplicaciones de alta presión. La disposición de sellado dual distribuye las cargas de presión en múltiples superficies, reduciendo la concentración de tensiones en componentes individuales y prolongando la vida útil total del sello. Este mecanismo de distribución de presión permite que los sellos mecánicos dobles funcionen eficazmente en sistemas con presiones superiores a 300 PSI.

Las características avanzadas de gestión de presión incluyen sistemas especiales de resortes y geometrías equilibradas de las caras de sellado que mantienen una presión de contacto óptima en todo el rango de operación. Estos elementos de diseño garantizan un rendimiento de sellado constante incluso cuando las presiones del sistema fluctúan durante el funcionamiento normal o en condiciones transitorias.

Control de Temperatura y Gestión Térmica

Tecnología Superior de Disipación de Calor

El control de temperatura representa una de las ventajas más significativas de los sellos mecánicos dobles en aplicaciones de alta temperatura. La disposición de sellado dual crea múltiples trayectorias de disipación de calor, lo que permite una gestión térmica más eficaz en comparación con las configuraciones de sello simple. Esta capacidad mejorada de disipación de calor permite que los sellos mecánicos dobles funcionen de manera confiable a temperaturas de hasta 500°F en muchas aplicaciones.

El sistema de gestión térmica incorpora materiales y recubrimientos especializados que mantienen la estabilidad dimensional y la integridad superficial a temperaturas elevadas. Estos materiales resisten los ciclos de expansión y contracción térmica que de otro modo podrían comprometer el rendimiento del sello y provocar fallos prematuros.

Sistemas de Enfriamiento de Fluido Intermedio

Muchos sellos mecánicos dobles utilizan sistemas de fluido barrera que proporcionan beneficios adicionales de control térmico y lubricación. Estos fluidos barrera circulan entre las caras del sello primario y secundario, eliminando el calor generado por fricción y proporcionando lubricación continua a las superficies críticas de sellado. El sistema de fluido barrera también evita la contaminación del proceso y prolonga la vida útil del sello.

La selección del fluido barrera adecuado depende de los requisitos específicos de la aplicación, incluyendo el rango de temperatura, compatibilidad química y consideraciones ambientales. Los fluidos barrera comunes incluyen aceites sintéticos, soluciones de glicol y fluidos especiales de transferencia de calor diseñados para condiciones extremas de temperatura.

Aplicaciones Industriales y Beneficios de Rendimiento

Industrias de Procesamiento Químico y Petroquímica

Las instalaciones de procesamiento químico dependen en gran medida de Sellos Mecánicos Dobles para aplicaciones de bombeo críticas que implican productos químicos corrosivos, procesos a alta temperatura y materiales peligrosos. Estos sistemas de sellado proporcionan los márgenes de fiabilidad y seguridad necesarios para prevenir liberaciones al medio ambiente y proteger al personal de la exposición a sustancias peligrosas.

La configuración de sellado dual ofrece ventajas particulares en aplicaciones donde debe evitarse a toda costa la contaminación del fluido de proceso. Los reactores químicos, columnas de destilación y bombas de transferencia se benefician significativamente de la protección mejorada que ofrecen los sellos mecánicos dobles, especialmente al manejar compuestos orgánicos volátiles o materiales tóxicos.

Generación de Energía y Aplicaciones de Vapor

Las instalaciones de generación de energía utilizan extensivamente sellos mecánicos dobles en sistemas de vapor, circuitos de agua de enfriamiento y equipos auxiliares donde son comunes las altas temperaturas y presiones. El diseño robusto de estos sistemas de sellado garantiza un funcionamiento confiable en entornos exigentes de servicios públicos, donde la falla del equipo podría afectar la capacidad de generación de energía.

Las aplicaciones de turbinas de vapor presentan desafíos únicos que los sellos mecánicos dobles están diseñados específicamente para abordar. La combinación de alta temperatura, ciclos de presión y la posibilidad de condensación de vapor requiere soluciones de sellado que mantengan el rendimiento durante condiciones operativas variables.

Selección de materiales y consideraciones de compatibilidad

Materiales Avanzados para Caras de Sello

El rendimiento de los sellos mecánicos dobles depende en gran medida de la selección de materiales adecuados para las caras de sellado que puedan soportar las condiciones específicas de operación. El carburo de silicio, el carburo de tungsteno y los materiales cerámicos especializados ofrecen una excelente resistencia al desgaste y estabilidad térmica para aplicaciones exigentes. Estos materiales avanzados mantienen sus propiedades de sellado incluso cuando están expuestos a partículas abrasivas o fluidos de proceso químicamente agresivos.

La compatibilidad de materiales va más allá de las caras de sellado e incluye elementos de sellado secundarios como juntas tóricas, empaquetaduras y componentes de resortes. El proceso de selección debe considerar la resistencia química, los límites de temperatura y las propiedades mecánicas para garantizar la fiabilidad a largo plazo de todo el sistema de sellado.

Selección de elastómeros y sellos secundarios

Los elementos de sellado secundarios en sellos mecánicos dobles desempeñan funciones cruciales para mantener la integridad del sistema y prevenir fugas de derivación. Los elastómeros fluorocarbonados, los perfluoroelastómeros y los compuestos especiales ofrecen la resistencia química y estabilidad térmica necesarias para condiciones extremas de servicio. La selección adecuada de estos materiales asegura la compatibilidad tanto con los fluidos del proceso como con los sistemas de fluido de barrera.

Los compuestos elastoméricos avanzados ofrecen una mayor resistencia a la descompresión explosiva, al ataque químico y a la degradación térmica. Estas propiedades son esenciales en aplicaciones donde los sellos mecánicos dobles deben mantener la integridad del sellado durante intervalos prolongados de servicio y condiciones operativas exigentes.

Prácticas óptimas para la instalación y mantenimiento

Procedimientos de Instalación Correctos

La instalación exitosa de sellos mecánicos dobles requiere el cumplimiento de procedimientos específicos que aseguren un rendimiento óptimo y una larga vida útil. El alineamiento adecuado del eje, las mediciones dimensionales precisas y el manejo cuidadoso de los componentes de sellado son factores críticos que influyen en la confiabilidad a largo plazo. Los procedimientos de instalación también deben considerar la complejidad de los sistemas de fluido de barrera y las conexiones de tuberías asociadas.

El proceso de instalación incluye la verificación del desalineamiento del eje, el equilibrio del impulsor y el alineamiento de la carcasa de la bomba para minimizar la vibración y el esfuerzo mecánico sobre el sistema de sellado. Estas consideraciones mecánicas son particularmente importantes para sellos mecánicos dobles que operan en aplicaciones de alta velocidad o alta presión, donde pequeñas desviaciones pueden provocar fallas prematuras.

Estrategias de Mantenimiento Predictivo

Los programas de mantenimiento predictivo para sellos mecánicos dobles se centran en el monitoreo de indicadores clave de rendimiento que proporcionan alertas tempranas sobre posibles problemas. El análisis de vibraciones, el control de temperatura y la evaluación del estado del fluido de barrera ayudan a los equipos de mantenimiento a identificar problemas incipientes antes de que provoquen fallas en los sellos o daños en los equipos.

Los sistemas modernos de monitoreo pueden rastrear la presión en la cámara del sello, los caudales del fluido de barrera y las diferencias de temperatura para ofrecer una visión en tiempo real del rendimiento del sello. Este enfoque basado en datos permite programar mantenimientos de forma proactiva y ayuda a optimizar los intervalos de servicio de los sellos mecánicos dobles en diversas aplicaciones.

Ventajas Económicas y Consideraciones de Costo

Análisis del Costo Total de Propiedad

Aunque las juntas mecánicas dobles suelen requerir una inversión inicial más alta en comparación con las alternativas de junta simple, su mayor fiabilidad y vida útil prolongada a menudo se traducen en un menor costo total de propiedad. La reducción en la frecuencia de intervenciones de mantenimiento, la eliminación de paradas no programadas y la mejora en la eficiencia del proceso contribuyen a importantes ahorros de costos a largo plazo.

Los beneficios económicos van más allá de los costos directos de mantenimiento e incluyen la reducción de pérdidas de producto, ventajas en cuanto al cumplimiento medioambiental y un mejor desempeño en materia de seguridad. Estos factores cobran cada vez mayor importancia en aplicaciones donde las interrupciones del proceso o liberaciones al medio ambiente podrían generar sanciones financieras sustanciales o daños a la reputación.

Eficiencia Energética y Beneficios Operativos

Los sellos mecánicos dobles contribuyen a una mayor eficiencia energética mediante la reducción de pérdidas por fricción y un rendimiento de sellado optimizado. Las caras de sellado diseñadas con precisión minimizan el consumo parásito de energía mientras mantienen un sellado efectivo en todas las condiciones de funcionamiento. Esta ventaja en eficiencia resulta más significativa en aplicaciones industriales a gran escala donde múltiples bombas operan continuamente.

Los beneficios operacionales incluyen un mejor control del proceso, reducción de emisiones y una mayor fiabilidad del equipo. Estas ventajas respaldan los objetivos generales de eficiencia de la planta y contribuyen a prácticas de fabricación sostenible que son cada vez más importantes en las operaciones industriales modernas.

Desarrollo futuro y tendencias tecnológicas

Integración de Tecnología Smart Seal

La integración de tecnología inteligente en sellos mecánicos dobles representa una tendencia emergente que promete mejorar las capacidades de monitoreo y la eficacia del mantenimiento predictivo. Sensores integrados, sistemas de comunicación inalámbrica y análisis avanzado de datos permiten el monitoreo en tiempo real de los parámetros de rendimiento del sello y la notificación automática de los requisitos de mantenimiento.

Estos avances tecnológicos respaldan la tendencia más amplia hacia la implementación de la Industria 4.0 en instalaciones manufactureras, donde equipos conectados y sistemas inteligentes de monitoreo optimizan la eficiencia operativa y reducen los costos de mantenimiento. Los sellos mecánicos dobles inteligentes pueden proporcionar datos valiosos para la optimización de procesos y programas de confiabilidad de equipos.

Materiales Avanzados y Tecnologías de Revestimiento

La investigación en curso en ciencia de materiales continúa generando nuevas opciones para sellos mecánicos dobles que ofrecen un mejor rendimiento en condiciones extremas. Los recubrimientos nanoestructurados, las cerámicas avanzadas y los sistemas híbridos de materiales proporcionan una mayor resistencia al desgaste, menor fricción y mejor compatibilidad química.

Estos avances en materiales permiten que los sellos mecánicos dobles funcionen eficazmente en aplicaciones cada vez más exigentes, al tiempo que prolongan su vida útil y reducen los requisitos de mantenimiento. El desarrollo de soluciones de materiales específicas para cada aplicación garantiza un rendimiento óptimo en diversos sectores industriales y condiciones operativas.

Preguntas frecuentes

¿Cuáles son las principales ventajas de los sellos mecánicos dobles frente a los sellos mecánicos simples en aplicaciones de alta presión?

Los sellos mecánicos dobles ofrecen capacidades superiores de manejo de presión gracias a su disposición de sellado dual, que distribuye las cargas de presión en múltiples superficies y reduce la concentración de tensiones. Este diseño permite el funcionamiento a presiones superiores a 300 PSI, a la vez que proporciona protección redundante contra fugas. La configuración dual también ofrece una mayor fiabilidad, ya que el sello secundario continúa brindando protección si el sello principal sufre desgaste o daños.

¿Cómo mantienen los sellos mecánicos dobles su rendimiento en entornos de alta temperatura?

Los sellos mecánicos dobles sobresalen en aplicaciones de alta temperatura gracias a la tecnología avanzada de disipación de calor y materiales especializados que mantienen la estabilidad dimensional a temperaturas elevadas. La disposición de doble sellado crea múltiples rutas de disipación de calor, mientras que los sistemas de fluido barrera proporcionan enfriamiento y lubricación adicionales. Estas características permiten un funcionamiento confiable a temperaturas de hasta 500°F en muchas aplicaciones, evitando fallas relacionadas con el calor.

¿Qué consideraciones de mantenimiento son específicas de los sellos mecánicos dobles?

Los sellos mecánicos dobles requieren una atención especializada en el mantenimiento de los sistemas de fluido barrera, las interfaces de sellado duales y los equipos de monitoreo asociados. Los programas de mantenimiento deben incluir el monitoreo del estado del fluido barrera, la verificación de la presión en la cámara de sello y el seguimiento de la diferencia de temperatura. Las estrategias de mantenimiento predictivo que utilizan análisis de vibraciones y sistemas de monitoreo en tiempo real ayudan a identificar posibles problemas antes de que provoquen fallas en el sello o daños en el equipo.

¿Cómo difieren los criterios de selección de materiales para sellos mecánicos dobles en comparación con los sellos simples?

La selección de materiales para sellos mecánicos dobles debe considerar los requisitos de compatibilidad tanto para los fluidos del proceso como para los sistemas de fluido de barrera, así como las interacciones entre los elementos de sellado primarios y secundarios. A menudo se requieren materiales avanzados como carburo de silicio, carburo de tungsteno y cerámicas especializadas para las caras de sellado, mientras que los elementos de sellado secundarios deben ofrecer resistencia química y estabilidad térmica. El proceso de selección debe tener en cuenta la complejidad de las configuraciones de sellado dual y garantizar la compatibilidad a largo plazo entre todos los componentes del sistema.

Tabla de Contenido

- Principios Avanzados de Diseño de Sellos Mecánicos Dobles

- Control de Temperatura y Gestión Térmica

- Aplicaciones Industriales y Beneficios de Rendimiento

- Selección de materiales y consideraciones de compatibilidad

- Prácticas óptimas para la instalación y mantenimiento

- Ventajas Económicas y Consideraciones de Costo

- Desarrollo futuro y tendencias tecnológicas

-

Preguntas frecuentes

- ¿Cuáles son las principales ventajas de los sellos mecánicos dobles frente a los sellos mecánicos simples en aplicaciones de alta presión?

- ¿Cómo mantienen los sellos mecánicos dobles su rendimiento en entornos de alta temperatura?

- ¿Qué consideraciones de mantenimiento son específicas de los sellos mecánicos dobles?

- ¿Cómo difieren los criterios de selección de materiales para sellos mecánicos dobles en comparación con los sellos simples?