Importancia de la Integridad de Sellado en Entornos de Procesamiento Industrial

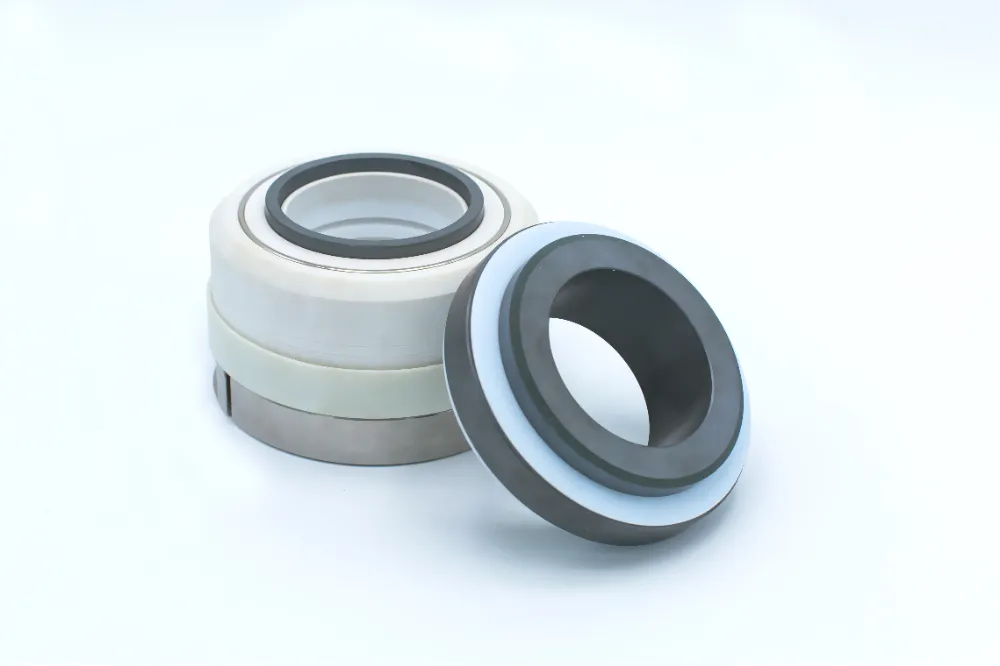

En plantas químicas y farmacéuticas, la integridad de los sistemas de sellado es vital para garantizar la seguridad, la eficiencia del proceso y la calidad del producto. Una pequeña fuga o contaminación debida a sellos fallidos puede comprometer lotes completos de producción, causar fallos en el equipo o llevar a incumplimientos regulatorios. Por eso sistemas de presión de sellado de agitadores desempeñan un papel fundamental en los procesos industriales modernos. Estos sistemas están diseñados no solo para soportar condiciones extremas de operación, sino también para proteger formulaciones sensibles y productos químicos volátiles.

Sistemas de presión de sellado de agitadores funcionan proporcionando una barrera presurizada alrededor de ejes rotativos en tanques y reactores, evitando que los materiales internos se fuguen y que contaminantes externos ingresen. La importancia de estos sistemas se hace aún más evidente en sectores donde la esterilidad, la pureza y los ambientes controlados son aspectos fundamentales, como en el caso de los productos farmacéuticos y los químicos de alta calidad.

Requisitos Especiales de la Industria Química

Gestión de medios agresivos y reacciones volátiles

En la fabricación química, manipular sustancias peligrosas y reactivas es una tarea habitual. Los sistemas de presión de sellos agitadores están específicamente diseñados para adaptarse a esta realidad. Estos sistemas deben resistir disolventes agresivos, ácidos corrosivos y partículas abrasivas que podrían erosionar sellos estándar. Materiales de sellado de alto rendimiento, como PTFE, Viton y Hastelloy, suelen utilizarse para garantizar un desempeño duradero.

Los diseños de sellos en el sector químico también consideran los ciclos térmicos rápidos y las fluctuaciones de alta presión que ocurren durante las reacciones por lotes. El sistema de sellado debe mantener su integridad incluso cuando se expone a temperaturas fluctuantes y cambios repentinos en la viscosidad o los niveles de pH. Los sistemas de presión de sellos agitadores utilizados en tales entornos deben demostrar no solo resistencia química, sino también durabilidad mecánica.

Garantizar la prevención de fugas y el cumplimiento ambiental

Con regulaciones ambientales más estrictas, las plantas químicas deben adoptar ahora tecnologías que minimicen las emisiones y eviten la contaminación. Los sistemas de presión de sellos de agitadores contribuyen significativamente a una operación libre de fugas. También soportan sellos mecánicos dobles y sistemas de buffer que proporcionan una capa adicional de protección.

Bien diseñado sello del agitador el sistema de presión mejora el cumplimiento con los estándares de la EPA y similares al contener compuestos tóxicos o volátiles dentro de sistemas cerrados. En aplicaciones donde se utilizan compuestos orgánicos volátiles (COV) o sustancias inflamables, la confiabilidad de los sellos puede ser un factor importante en la mitigación de riesgos y la garantía de seguridad.

Cumpliendo las Necesidades del Sector Farmacéutico

Ambientes estériles de proceso y diseño higiénico

La fabricación farmacéutica requiere un nivel excepcional de limpieza. Los sistemas de presión de sellos de agitadores utilizados en esta industria deben apoyar procesos asépticos cumpliendo con las Buenas Prácticas de Manufactura (GMP), las directrices de la FDA y los requisitos del Anexo 1 de la UE. Esto incluye capacidades de limpieza en sitio (CIP) y esterilización con vapor en sitio (SIP), necesarias para mantener entornos estériles.

Los sellos para aplicaciones farmacéuticas generalmente están fabricados con elastómeros aprobados por la FDA y superficies con acabado electropulido para reducir la retención bacteriana. Estos sistemas también deben prevenir la contaminación cruzada del producto y mantener su integridad a lo largo de múltiples ciclos de producción. Los sistemas de presión de sellos de agitadores deben proporcionar sellado higiénico en biorreactores, fermentadores y otros recipientes estériles.

Compatibilidad de materiales y seguridad del producto

Las formulaciones farmacéuticas suelen incluir materiales biológicos sensibles, ingredientes activos y disolventes que no deben interactuar con los componentes de sellado. Por lo tanto, la selección de los materiales adecuados para los sistemas de presión de sellos de agitador es crucial. Los materiales inadecuados podrían provocar lixiviación, extractables o degradación que comprometan la seguridad del producto.

Los sistemas de presión de sellos de agitador personalizados suelen emplearse en este sector para satisfacer requisitos específicos de aplicación, incluyendo rango de temperatura, ciclos de esterilización y compatibilidad con el producto. Estos diseños ayudan a preservar la eficacia y pureza de los medicamentos desde el inicio hasta el final del proceso.

Características Clave de los Sistemas de Presión de Sellos de Agitador Confiables

Uso de materiales y componentes avanzados de sellado

La elección de los materiales afecta significativamente el rendimiento y la durabilidad de los sistemas de sellado de agitadores. Se seleccionan elastómeros de alta calidad, grafito de carbón y aleaciones metálicas en función de la exposición de la aplicación a la temperatura, la presión y la reactividad química. Por ejemplo, los materiales deben tolerar agentes limpiadores cáusticos en la producción farmacéutica o resistir el ácido fluorhídrico en el procesamiento químico.

Los componentes del sello mecánico están diseñados con precisión para garantizar una fricción mínima y superficies de contacto optimizadas. Esto reduce el desgaste, aumenta la vida útil e incrementa la estabilidad del sistema. Las tecnologías modernas de sellado también incorporan recubrimientos y tratamientos que resisten la corrosión y la erosión.

Integración con Sistemas de Monitoreo

Los sistemas avanzados de presión de sellado de agitadores de hoy en día suelen diseñarse para funcionar junto con sistemas digitales de monitoreo. Estos permiten la observación en tiempo real del estado del sellado, las variaciones de presión y los cambios de temperatura. Esta integración apoya el mantenimiento predictivo y evita fallos catastróficos.

Los sistemas de sellado digitalizados también se alinean con las iniciativas de la Industria 4.0, ayudando a los operadores de plantas a optimizar el rendimiento mientras minimizan paradas no planificadas. Los sellos integrados con sensores y conectados a plataformas SCADA o MES proporcionan alertas y registros que mejoran la trazabilidad y el control operativo.

Ventajas de las Soluciones de Sellado Personalizadas

Adaptadas a requisitos específicos del proceso

Los sellos estándar pueden no abordar la complejidad de los procesos químicos y farmacéuticos modernos. Los sistemas de presión de sellado de agitadores personalizados están diseñados considerando geometrías únicas de tanques, dinámicas específicas de fluidos y ciclos operativos. Esto conduce a una mayor eficiencia del proceso y una fiabilidad mejorada.

Las soluciones de sellado personalizadas también permiten flexibilidad en cuanto a materiales, rangos de presión y configuraciones. Ya sea que una empresa trabaje con intermediarios altamente reactivos o requiera esterilidad para cultivos vivos, un sistema de sellado de agitador a medida garantiza una compatibilidad óptima y un riesgo mínimo.

Mantenimiento simplificado y mayor vida útil

Cuando un sellado está específicamente diseñado para una aplicación determinada, es menos propenso a fallar y más fácil de mantener. Los equipos de mantenimiento se benefician de intervalos de servicio predecibles y rutinas de desmontaje y limpieza simplificadas. Esto es especialmente importante en plantas farmacéuticas, donde la validación y documentación del equipo son críticas.

Los sistemas personalizados suelen incluir componentes modulares que pueden reemplazarse de forma independiente, reduciendo costos de reparación y tiempos de inactividad. Al mejorar la capacidad de servicio, los sistemas personalizados de sellado de agitadores reducen el costo total de propiedad y aseguran una alta confiabilidad a largo plazo.

Prácticas recomendadas para instalación y operación

Selección adecuada de sellos y compatibilidad del sistema

La elección del sistema de sellado adecuado para agitadores comienza con comprender en detalle los requisitos de la aplicación. Esto incluye las propiedades del fluido, las temperaturas del proceso, las variaciones de presión y las velocidades de rotación. Los sellos inadecuados pueden provocar desgaste prematuro, ineficiencias en el sistema o incluso fallos catastróficos.

Los ingenieros de planta también deben asegurarse de que los sellos sean compatibles con el diseño del recipiente y el método de agitación. Los agitadores verticales, horizontales y de entrada lateral requieren soluciones de sellado únicas. Una evaluación exhaustiva de compatibilidad es esencial para lograr un rendimiento óptimo.

Inspección rutinaria y monitoreo del rendimiento

Una vez instalados, la inspección periódica y el monitoreo del estado son clave para garantizar el funcionamiento confiable de los sistemas de sellado de agitadores. Verificaciones visuales, datos de sensores y pruebas rutinarias de presión pueden identificar desgaste o fugas antes de que se vuelvan críticos.

Las rutinas de inspección documentadas y la formación del personal de mantenimiento respaldan además la integridad a largo plazo de los sellos. La combinación de monitorización proactiva con herramientas digitales permite a las instalaciones mantener una alta eficiencia operativa, minimizando el tiempo de inactividad no planificado.

Preguntas frecuentes

¿Qué industrias se benefician principalmente de los sistemas de presión de sellos de agitador?

Industrias como la química, farmacéutica, alimentaria y bebidas, biotecnología y cosmética se benefician significativamente de estos sistemas debido a su necesidad de entornos de proceso herméticos y de alta integridad.

¿Por qué es importante la selección del material en los sistemas de presión de sellos de agitador?

Diferentes aplicaciones implican distintas exposiciones químicas, presiones y temperaturas. El uso de materiales incorrectos podría provocar fallos en los sellos, contaminación o riesgos de seguridad. La correcta selección del material garantiza fiabilidad y cumplimiento normativo.

¿Son personalizables los sistemas de presión de sellos de agitador?

Sí, muchos fabricantes ofrecen soluciones de sellado personalizadas adaptadas a necesidades específicas de procesos, configuraciones de equipos y regulaciones industriales.

¿Cómo puede mejorar el rendimiento del sistema de sellado la integración digital?

Al integrar sensores y herramientas de monitoreo en tiempo real, los operadores pueden detectar signos tempranos de desgaste, pérdida de presión o contaminación, permitiendo mantenimiento preventivo y reduciendo riesgos operativos.

Tabla de Contenido

- Importancia de la Integridad de Sellado en Entornos de Procesamiento Industrial

- Requisitos Especiales de la Industria Química

- Cumpliendo las Necesidades del Sector Farmacéutico

- Características Clave de los Sistemas de Presión de Sellos de Agitador Confiables

- Ventajas de las Soluciones de Sellado Personalizadas

- Prácticas recomendadas para instalación y operación

-

Preguntas frecuentes

- ¿Qué industrias se benefician principalmente de los sistemas de presión de sellos de agitador?

- ¿Por qué es importante la selección del material en los sistemas de presión de sellos de agitador?

- ¿Son personalizables los sistemas de presión de sellos de agitador?

- ¿Cómo puede mejorar el rendimiento del sistema de sellado la integración digital?