Bedeutung der Dichtheit in industriellen Produktionsumgebungen

In chemischen und pharmazeutischen Anlagen ist die Integrität der Dichtsysteme entscheidend, um Sicherheit, Prozesseffizienz und Produktqualität zu gewährleisten. Eine kleine Undichtigkeit oder Kontamination aufgrund versagender Dichtungen kann ganze Produktionschargen gefährden, zu Geräteschäden führen oder gegen gesetzliche Vorschriften verstoßen. Deshalb ist rührerdichtungs-Drucksysteme spielen in der modernen Industrieproduktion eine wesentliche Rolle. Diese Systeme sind nicht nur dafür ausgelegt, extremen Betriebsbedingungen standzuhalten, sondern auch, empfindliche Formulierungen und flüchtige Chemikalien zu schützen.

Rührerdichtungs-Drucksysteme funktionieren, indem sie eine druckbeaufschlagte Barriere um rotierende Wellen in Tanks und Reaktoren schaffen und somit verhindern, dass Materialien aus dem Inneren austreten oder Schadstoffe von außen eindringen. Die Bedeutung dieser Systeme wird noch deutlicher in Branchen, in denen Sterilität, Reinheit und kontrollierte Umgebungen unverzichtbar sind, wie z. B. in der Pharmazie und der Herstellung hochwertiger Chemikalien.

Spezifische Anforderungen der chemischen Industrie

Umgang mit aggressiven Medien und flüchtigen Reaktionen

In der chemischen Industrie gehört der Umgang mit gefährlichen und reaktiven Stoffen zum Alltag. Agitator-Schleuderdichtsysteme sind speziell darauf ausgelegt, dieser Realität gerecht zu werden. Diese Systeme müssen aggressiven Lösungsmitteln, korrosiven Säuren und abrasiven Partikeln standhalten, die herkömmliche Dichtungen angreifen könnten. Hochwertige Dichtmaterialien wie PTFE, Viton und Hastelloy kommen üblicherweise zum Einsatz, um eine lange Lebensdauer sicherzustellen.

Dichtungsdesigns im Chemiebereich berücksichtigen zudem schnelle thermische Zyklen und starke Druckschwankungen, die während Chargenreaktionen auftreten. Das Dichtsystem muss auch unter wechselnden Temperaturen sowie plötzlichen Viskositäts- oder pH-Wert-Veränderungen seine Integrität bewahren. In solchen Umgebungen eingesetzte Agitator-Schleuderdichtsysteme müssen nicht nur chemische Beständigkeit, sondern auch mechanische Langlebigkeit aufweisen.

Leckagenverhütung und Einhaltung von Umweltvorschriften gewährleisten

Mit strengeren Umweltvorschriften müssen chemische Anlagen jetzt Technologien anwenden, die Emissionen minimieren und Kontamination verhindern. Rührerabdichtung-Drucksysteme leisten einen wesentlichen Beitrag zu einem leckfreien Betrieb. Sie unterstützen zudem doppelte mechanische Dichtungen und Puffersysteme, die eine zusätzliche Schutzschicht bieten.

Gut durchdacht stärke des Agitators druck System erhöht die Einhaltung von EPA- und ähnlichen Vorschriften, indem toxische oder flüchtige Verbindungen in geschlossenen Systemen enthalten bleiben. In Anwendungen, bei denen flüchtige organische Verbindungen (VOCs) oder entzündbare Stoffe verwendet werden, kann die Zuverlässigkeit von Dichtungen ein entscheidender Faktor zur Risikominderung und Sicherstellung der Sicherheit sein.

Erfüllung der Anforderungen des Pharmazie-Sektors

Sterile Prozessumgebungen und hygienisches Design

Die pharmazeutische Herstellung erfordert ein außergewöhnliches Maß an Sauberkeit. In dieser Industrie eingesetzte Rührerdichtungs-Drucksysteme müssen aseptische Prozesse unterstützen und gleichzeitig den GMP-Richtlinien (Good Manufacturing Practices), den FDA-Vorgaben und den Anforderungen des EU-Anhang 1 entsprechen. Dazu gehören Reinigungssysteme (CIP) und Sterilisationssysteme (SIP), die erforderlich sind, um sterile Umgebungen aufrechtzuerhalten.

Dichtungen für pharmazeutische Anwendungen bestehen in der Regel aus FDA-zugelassenen Elastomeren, und Oberflächen mit elektropolierter Oberfläche, um die Bakterienansiedlung zu reduzieren. Diese Systeme müssen zudem eine Kreuzkontamination des Produkts verhindern und ihre Integrität über mehrere Produktionszyklen hinweg beibehalten. Rührerdichtungs-Drucksysteme müssen hygienische Dichtungen in Bioreaktoren, Fermentern und anderen sterilen Behältern gewährleisten.

Materialverträglichkeit und Produktsicherheit

Pharmazeutische Formulierungen enthalten oft sensible biologische Materialien, Wirkstoffe und Lösungsmittel, die nicht mit den Dichtungskomponenten reagieren dürfen. Daher ist die Auswahl der richtigen Materialien für Rührerdicht-Drucksysteme entscheidend. Ungeeignete Materialien können Auslaugen, Extrahierbares oder Zersetzung verursachen, die die Produktsicherheit beeinträchtigen.

Maßgeschneiderte Rührerdicht-Drucksysteme werden in diesem Bereich häufig eingesetzt, um spezifische Anforderungen zu erfüllen, einschließlich Temperaturbereich, Sterilisationszyklen und Produkttoleranz. Diese Konstruktionen tragen dazu bei, die Wirksamkeit und Reinheit von Arzneimitteln von Beginn bis Ende zu bewahren.

Wichtige Merkmale zuverlässiger Rührerdicht-Drucksysteme

Einsatz fortschrittlicher Dichtungsmaterialien und Komponenten

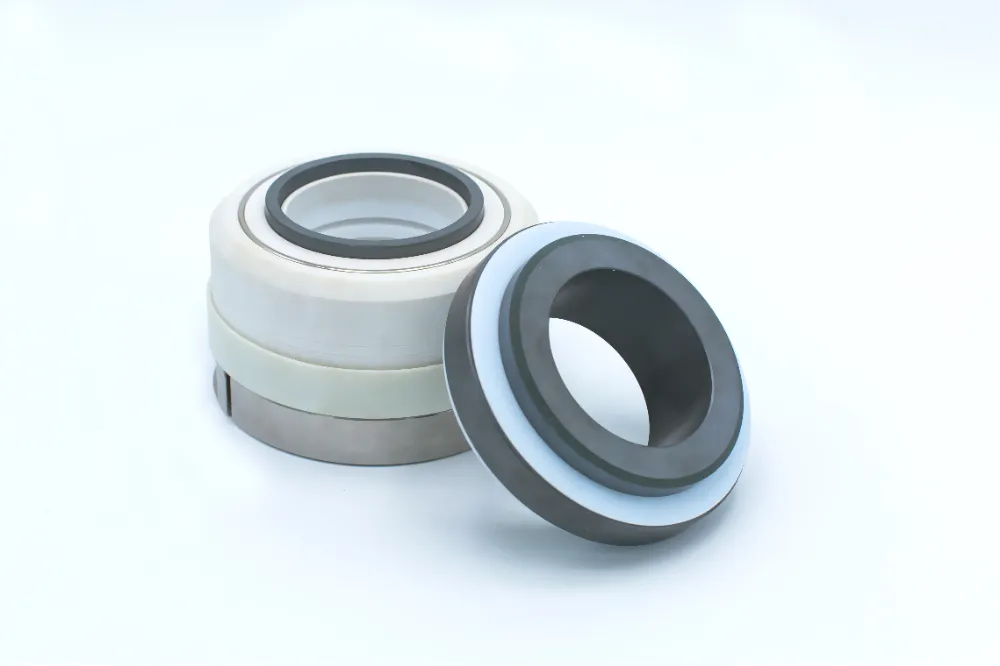

Die Wahl der Materialien beeinflusst die Leistungsfähigkeit und Langlebigkeit von Druckabdichtungssystemen für Rührwerke erheblich. Hochwertige Elastomere, Kohlegraphit und Metalllegierungen werden basierend auf der Anwendungsauslegung bezüglich Temperatur, Druck und chemischer Reaktivität ausgewählt. So müssen die Materialien beispielsweise ätzende Reinigungsmittel in der pharmazeutischen Produktion vertragen oder Fluorwasserstoffsäure in der chemischen Verarbeitung standhalten.

Komponenten von mechanischen Dichtungen sind präzise gefertigt, um minimale Reibung und optimierte Kontaktoberflächen sicherzustellen. Dadurch wird der Verschleiß reduziert, die Lebensdauer erhöht und die Systemstabilität verbessert. Moderne Dichtungstechnologien beinhalten zudem Beschichtungen und Behandlungen, die Korrosion und Erosion widerstehen.

Integration in Überwachungssysteme

Die heutigen fortschrittlichen Druckabdichtungssysteme für Rührwerke sind häufig so konzipiert, dass sie mit digitalen Überwachungssystemen verbunden werden können. Diese ermöglichen die Echtzeit-Überwachung des Abdichtungszustands, von Druckschwankungen und Temperaturveränderungen. Eine solche Integration unterstützt die vorausschauende Wartung und verhindert katastrophale Ausfälle.

Digitalisierte Abdichtungssysteme sind zudem kompatibel mit den Zielen der Industrie 4.0 und helfen Anlagenbetreibern, die Leistung zu optimieren und ungeplante Stillstandszeiten zu reduzieren. Mit Sensoren ausgestattete Dichtungen, die an SCADA- oder MES-Plattformen angeschlossen sind, liefern Warnungen und Protokolldaten, die Rückverfolgbarkeit und Betriebskontrolle verbessern.

Vorteile maßgeschneiderter Abdichtungslösungen

An spezifische Prozessanforderungen angepasst

Standardisierte Abdichtungen können den Anforderungen moderner chemischer und pharmazeutischer Prozesse oftmals nicht gerecht werden. Individuelle Druckabdichtungssysteme für Rührwerke werden unter Berücksichtigung einzigartiger Tankgeometrien, spezifischer Fluidströmungen und Betriebszyklen konzipiert. Dies führt zu einer gesteigerten Prozesseffizienz und verbesserten Zuverlässigkeit.

Individuelle Abdichtlösungen bieten zudem Flexibilität in Bezug auf Materialien, Druckbereiche und Konfigurationen. Egal ob ein Unternehmen mit hochreaktiven Zwischenprodukten arbeitet oder Sterilität für lebende Kulturen benötigt, ein maßgeschneidertes Rührwerksdichtsystem gewährleistet optimale Verträglichkeit und minimiert Risiken.

Vereinfachte Wartung und verlängerte Lebensdauer

Wenn eine Dichtung speziell für eine bestimmte Anwendung konzipiert ist, ist sie weniger anfällig für Ausfälle und einfacher zu warten. Wartungsteams profitieren von vorhersagbaren Serviceintervallen sowie vereinfachten Demontage- und Reinigungsverfahren. Dies ist insbesondere in pharmazeutischen Produktionsstätten von Bedeutung, wo die Validierung und Dokumentation von Geräten kritisch ist.

Maßgeschneiderte Systeme beinhalten häufig modulare Komponenten, die unabhängig voneinander ausgetauscht werden können, wodurch Reparaturkosten und Stillzeiten reduziert werden. Durch eine verbesserte Servicefreundlichkeit senken individuelle Rührwerksdichtsysteme die Gesamtkosten über die Lebensdauer und gewährleisten langfristige Zuverlässigkeit.

Installation und bewährte Betriebspraktiken

Richtige Dichtungsauswahl und Systemkompatibilität

Die Auswahl der richtigen Dichtung für das Agitationsdruck-System beginnt mit einem detaillierten Verständnis der Anforderungen der jeweiligen Anwendung. Dazu gehören die Eigenschaften des Fluids, Prozesstemperaturen, Druckschwankungen und Drehzahlen. Ungleichmäßige Dichtungen können zu vorzeitigem Verschleiß, System ineffizienz oder sogar einem katastrophalen Versagen führen.

Anlagenbauer müssen außerdem sicherstellen, dass die Dichtungen mit dem Behälterdesign und der Mischmethode kompatibel sind. Vertikale, horizontale und seitliche Rührwerke erfordern jeweils spezifische Dichtungslösungen. Eine gründliche Kompatibilitätsbewertung ist entscheidend, um eine optimale Leistung zu gewährleisten.

Regelmäßige Inspektion und Leistungsüberwachung

Nach der Installation sind regelmäßige Inspektionen und Zustandsüberwachungen entscheidend, um eine zuverlässige Leistung des Agitationsdruck-Systems sicherzustellen. Visuelle Kontrollen, Sensordaten und routinemäßige Drucktests können Verschleiß oder Lecks erkennen, bevor sie kritisch werden.

Dokumentierte Inspektionsroutinen und Schulungen für Wartungspersonal unterstützen zudem langfristig die Dichtheit. Die Kombination proaktiver Überwachung mit digitalen Werkzeugen ermöglicht es Anlagen, eine hohe Betriebseffizienz aufrechtzuerhalten und gleichzeitig unplanmäßige Stillstandszeiten zu minimieren.

FAQ

Welche Branchen profitieren am meisten von Druckabdichtungssystemen für Rührwerke?

Branchen wie Chemie, Pharmazie, Lebensmittel- und Getränkeindustrie, Biotechnologie und Kosmetik profitieren erheblich von diesen Systemen, da sie aufgrund ihres Bedarfs an leckfreien und hochintegren Prozessumgebungen darauf angewiesen sind.

Warum ist die Werkstoffauswahl bei Druckabdichtungssystemen für Rührwerke wichtig?

Unterschiedliche Anwendungen beinhalten unterschiedliche chemische Belastungen, Drücke und Temperaturen. Der Einsatz ungeeigneter Materialien kann zu Dichtungsversagen, Kontamination oder Sicherheitsrisiken führen. Eine sorgfältige Werkstoffauswahl gewährleistet Zuverlässigkeit und Einhaltung von Vorschriften.

Sind Druckabdichtungssysteme für Rührwerke individuell anpassbar?

Ja, viele Hersteller bieten maßgeschneiderte Dichtungslösungen, die auf spezifische Prozessanforderungen, Anlagenkonfigurationen und Industrievorschriften abgestimmt sind.

Wie kann die digitale Integration die Leistung des Dichtungssystems verbessern?

Durch die Integration von Sensoren und Echtzeit-Überwachungswerkzeugen können Betreiber erste Anzeichen von Verschleiß, Druckverlust oder Kontamination erkennen und somit vorausschauende Wartungsmaßnahmen einleiten, um das Betriebsrisiko zu reduzieren.

Inhaltsverzeichnis

- Bedeutung der Dichtheit in industriellen Produktionsumgebungen

- Spezifische Anforderungen der chemischen Industrie

- Erfüllung der Anforderungen des Pharmazie-Sektors

- Wichtige Merkmale zuverlässiger Rührerdicht-Drucksysteme

- Vorteile maßgeschneiderter Abdichtungslösungen

- Installation und bewährte Betriebspraktiken

-

FAQ

- Welche Branchen profitieren am meisten von Druckabdichtungssystemen für Rührwerke?

- Warum ist die Werkstoffauswahl bei Druckabdichtungssystemen für Rührwerke wichtig?

- Sind Druckabdichtungssysteme für Rührwerke individuell anpassbar?

- Wie kann die digitale Integration die Leistung des Dichtungssystems verbessern?